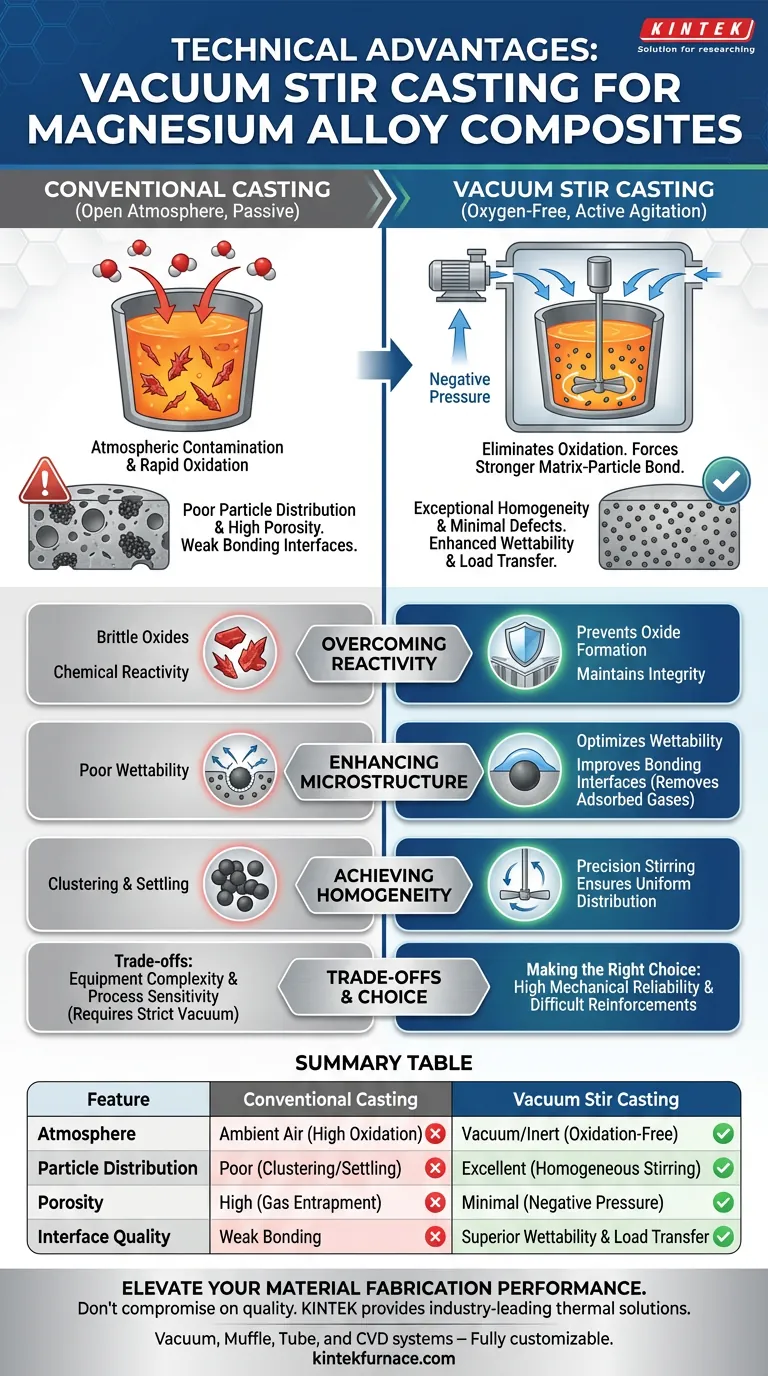

Um sistema de fundição por agitação a vácuo transforma fundamentalmente a qualidade dos compósitos de liga de magnésio ao combinar um ambiente livre de oxigênio com agitação mecânica ativa. Enquanto a fundição convencional deixa o metal fundido vulnerável à contaminação atmosférica e ao agrupamento de partículas, este sistema isola o magnésio para prevenir a oxidação e usa pressão negativa para forçar uma ligação mais forte entre a matriz metálica e as partículas de reforço.

A sinergia do isolamento a vácuo e da agitação de precisão aborda os dois pontos críticos de falha na fabricação de magnésio: reatividade química e má distribuição de partículas. O resultado é um material compósito com homogeneidade interna excepcional e significativamente menos defeitos estruturais em comparação com os métodos de fundição padrão.

Superando a Reatividade do Magnésio

O Desafio da Oxidação

As ligas de magnésio são notórias por sua alta reatividade química. Em cenários de fundição convencionais, expor o magnésio fundido ao ar leva invariavelmente a reações de oxidação rápidas.

A Solução a Vácuo

Um sistema de fundição por agitação a vácuo integra um mecanismo de evacuação a vácuo que isola efetivamente o metal fundido da atmosfera. Ao manter um ambiente de pressão negativa, o sistema impede que o oxigênio entre em contato com o metal aquecido, interrompendo a formação de óxidos quebradiços que, de outra forma, comprometeriam o material.

Aprimorando a Integridade Microestrutural

Otimizando a Molhabilidade

Uma das partes mais difíceis da fabricação de compósitos é fazer com que o metal líquido "molhe" ou adira às partículas de reforço sólidas. A agitação mecânica realizada sob vácuo aumenta significativamente essa molhabilidade.

Melhorando as Interfaces de Ligação

O ambiente a vácuo ajuda a remover gases adsorvidos da superfície das partículas de reforço, como pó de vidro residual ou nitreto de silício. Isso promove uma interface limpa e firme entre a matriz de magnésio e os reforços, o que é crucial para a transferência de carga.

Alcançando a Homogeneidade

A fundição padrão frequentemente sofre com assentamento ou agrupamento de partículas. A agitação mecânica de precisão garante que os reforços sejam distribuídos uniformemente por toda a matriz, resultando em uma estrutura interna altamente homogênea.

Compreendendo os Compromissos

Complexidade do Equipamento

Ao contrário da simples fundição por gravidade, a fundição por agitação a vácuo requer maquinário sofisticado. Você deve gerenciar vedações a vácuo, bombas e mecanismos de agitação simultaneamente, aumentando a complexidade técnica da operação.

Sensibilidade do Processo

Os benefícios deste sistema dependem da manutenção de um vácuo rigoroso. Qualquer vazamento ou falha no sistema de evacuação pode reintroduzir imediatamente a oxidação, anulando a principal vantagem do equipamento.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se esta tecnologia se alinha com suas necessidades de fabricação, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é a confiabilidade mecânica: Use a fundição por agitação a vácuo para eliminar a inclusão de óxidos quebradiços e porosidade de gás que inevitavelmente enfraquecem o material.

- Se o seu foco principal são reforços difíceis: Confie neste sistema ao usar partículas que resistem à molhabilidade (como nitreto de silício), pois a pressão do vácuo é essencial para forçar o contato adequado entre a matriz e as partículas.

Ao controlar a atmosfera e a agitação simultaneamente, você passa de simplesmente fundir metal para projetar um compósito de alto desempenho.

Tabela Resumo:

| Recurso | Fundição Convencional | Fundição por Agitação a Vácuo |

|---|---|---|

| Atmosfera | Ar Ambiente (Alta Oxidação) | Vácuo/Inerte (Livre de Oxidação) |

| Distribuição de Partículas | Ruim (Agrupamento/Assentamento) | Excelente (Agitação Homogênea) |

| Porosidade | Alta (Aprisionamento de Gás) | Mínima (Pressão Negativa) |

| Qualidade da Interface | Ligação Fraca | Molhabilidade Superior e Transferência de Carga |

Eleve o Desempenho de Fabricação do Seu Material

Não deixe que a oxidação e a má distribuição de partículas comprometam seus compósitos de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializado e fabricação de precisão.

Nossa linha de sistemas de Vácuo, Mufla, Tubo e CVD é totalmente personalizável para atender às demandas exclusivas da fabricação de ligas de magnésio e além.

Pronto para transformar as capacidades de fabricação do seu laboratório? Entre em contato conosco hoje para discutir as necessidades específicas do seu projeto com nossos especialistas técnicos.

Guia Visual

Referências

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- O que é soldagem por indução e como é realizada? Descubra a Soldagem de Alta Velocidade e Sem Contato para Metais e Plásticos

- Que avanços futuros são esperados na tecnologia de fusão a vácuo ou em atmosfera protetora? Descubra Precisão e Eficiência Impulsionadas por IA

- Quais condições de processo chave um forno de fusão por indução fornece para experimentos com arame tubular? Otimizar Simulação

- Qual é o papel dos fornos de indução de média frequência na brasagem e soldagem? Obtenha aquecimento rápido, preciso e localizado

- Por que um ambiente a vácuo é importante em um forno VIM? Desvende a Pureza e o Desempenho na Fusão de Metais

- Qual é a função de um forno de indução a vácuo? Alcançar homogeneidade em ligas Fe-C-B-Cr-W

- Quais são as limitações do aquecimento por indução? Custos Elevados, Limites de Materiais e EMI Explicados

- Como funciona o forno de indução? Domine a Fusão de Metais Sem Contato e de Alta Pureza