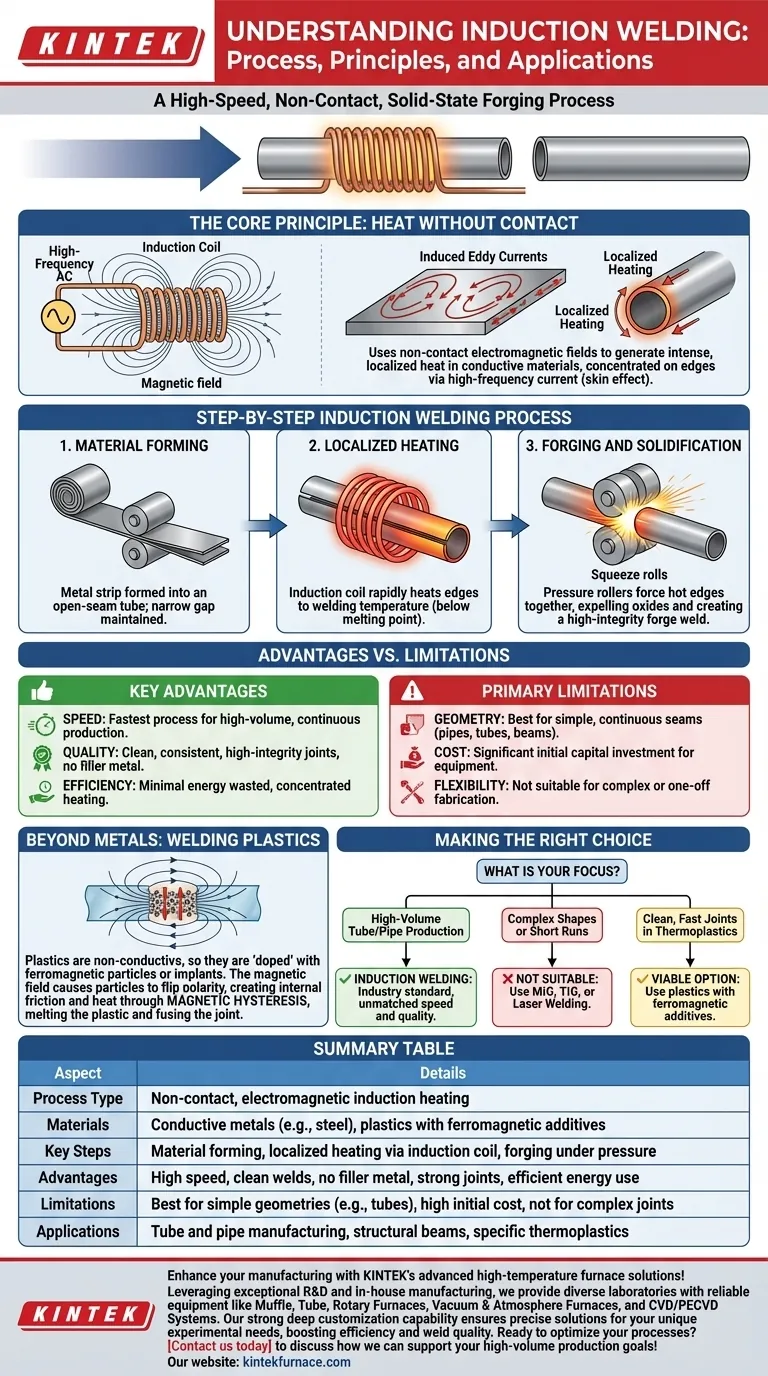

Em sua essência, a soldagem por indução é um processo de alta velocidade que usa campos eletromagnéticos sem contato para gerar calor intenso e localizado em materiais condutores. Uma vez que as bordas do material atingem uma temperatura de soldagem específica, elas são pressionadas mecanicamente, forjando-as em uma junta contínua e de alta integridade. Este método funciona tanto para metais quanto para plásticos especialmente preparados.

Ao contrário da soldagem tradicional que derrete o material para preencher uma junta, a soldagem por indução aquece diretamente as bordas do material base. Essa velocidade e precisão a tornam a tecnologia dominante para a fabricação de tubos e canos, criando uma solda limpa e forte ao forjar o metal em estado sólido sem derretimento completo.

O Princípio Fundamental: Calor Sem Contato

Para realmente compreender a soldagem por indução, você deve primeiro entender a física que a torna possível. O processo é elegante, eficiente e depende de alguns princípios elétricos chave.

Como Funciona a Indução Eletromagnética

Um soldador por indução usa uma bobina de cobre especialmente projetada através da qual uma corrente alternada (CA) de alta frequência é passada. Isso cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

Quando um material condutor, como uma tira de aço, é colocado dentro deste campo magnético, o campo induz fortes correntes elétricas dentro do próprio metal. Estas são conhecidas como correntes parasitas.

O Papel da Corrente de Alta Frequência

O uso de corrente de alta frequência é crítico. Isso causa um fenômeno conhecido como "efeito pelicular", onde as correntes parasitas induzidas são forçadas a fluir em uma camada muito fina ao longo da superfície do material.

Isso concentra o efeito de aquecimento precisamente onde é necessário: nas duas bordas da costura que estão prestes a ser unidas. O resultado é um aquecimento extremamente rápido e eficiente com o mínimo de energia desperdiçada na maior parte do material.

Criação de uma Solda Forjada em Estado Sólido

As bordas são aquecidas a uma temperatura onde o metal se torna plástico e maleável, mas tipicamente abaixo do seu ponto de fusão real.

Imediatamente após o aquecimento, rolos de pressão forçam essas bordas quentes e plastificadas a se unirem. Esta ação de forjamento de alta pressão expele óxidos e outras impurezas da junta, criando uma "solda forjada" com uma estrutura metalúrgica que é frequentemente mais forte do que o metal base original.

O Processo de Soldagem por Indução Passo a Passo

Em uma aplicação industrial típica, como a fabricação de tubos, o processo é contínuo e altamente automatizado.

Passo 1: Conformação do Material

Uma tira de metal plana é desenrolada e passada por uma série de rolos que a formam progressivamente em um tubo ou perfil de costura aberta. Uma lacuna estreita e precisa é mantida entre as duas bordas.

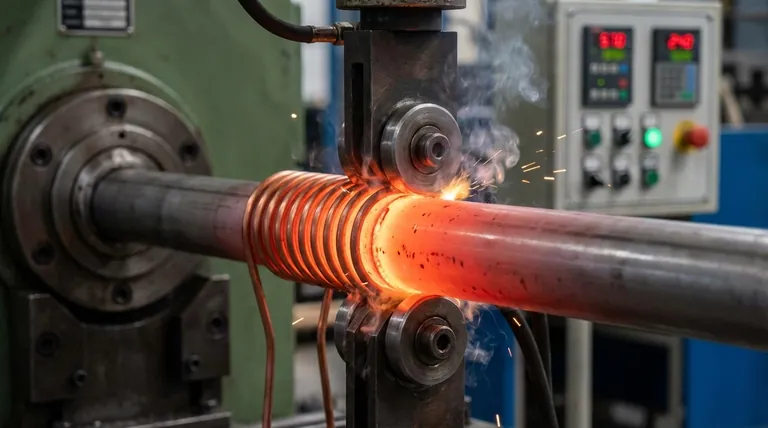

Passo 2: Aquecimento Localizado

O tubo de costura aberta passa pela bobina de indução, que é posicionada diretamente sobre a lacuna. O campo magnético de alta frequência aquece as duas bordas opostas à temperatura de soldagem desejada em uma fração de segundo.

Passo 3: Forjamento e Solidificação

Imediatamente a jusante da bobina de indução, um conjunto de rolos de pressão (ou "rolos de aperto") força as bordas aquecidas a se unirem sob imensa pressão. Isso completa a solda forjada, e o material se solidifica em um tubo contínuo e soldado.

Compreendendo as Vantagens e Desvantagens

Nenhum processo é perfeito para todas as situações. Compreender as vantagens e limitações da soldagem por indução é crucial para a aplicação adequada.

Principais Vantagens: Velocidade e Qualidade

A principal vantagem é a velocidade. A soldagem por indução é um dos processos de soldagem mais rápidos disponíveis, tornando-a ideal para linhas de produção de alto volume e contínuas.

O processo também é excepcionalmente limpo e eficiente. Não há metal de adição, escória e respingos mínimos. A solda resultante é altamente consistente e livre de impurezas que podem comprometer a resistência.

Principais Limitações: Geometria e Custo

A soldagem por indução é mais adequada para produzir costuras longas e contínuas com geometrias simples, como as encontradas em tubos, canos e vigas estruturais. Não é prática para juntas complexas ou fabricação personalizada e única.

O investimento de capital inicial para equipamentos de soldagem por indução é significativo, tornando-o mais adequado para operações de fabricação em larga escala, onde o alto rendimento pode justificar o custo.

Além dos Metais: Soldagem de Plásticos

Embora a indução seja usada principalmente para metais condutores, ela também pode ser adaptada para unir certos tipos de plásticos.

O Desafio dos Materiais Não Condutores

Os plásticos são isolantes elétricos, portanto, as correntes parasitas que aquecem o metal não podem ser induzidas neles. O processo padrão de aquecimento por indução não funcionará.

A Solução: Histerese Magnética

Para superar isso, o plástico é "dopado" misturando partículas ferromagnéticas ou colocando um implante especial na junta.

Quando o conjunto é colocado no campo magnético, o campo inverte rapidamente a polaridade magnética dessas partículas. Essa reorientação constante cria atrito interno e calor através de um processo chamado histerese magnética, derretendo o plástico circundante e permitindo que a junta seja fundida sob pressão.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se a soldagem por indução é adequada para o seu projeto.

- Se o seu foco principal é a produção de tubos ou canos de alto volume: A soldagem por indução é o padrão da indústria e oferece velocidade, qualidade e custo-benefício inigualáveis em escala.

- Se o seu foco principal é soldar formas complexas ou pequenas tiragens: Este não é o processo certo; métodos tradicionais como MIG, TIG ou soldagem a laser oferecem muito mais flexibilidade.

- Se o seu foco principal é criar juntas limpas e rápidas em termoplásticos específicos: A indução é uma opção viável e de alta tecnologia, desde que você possa usar plásticos especificamente formulados com aditivos ferromagnéticos.

Ao compreender seus princípios, você pode determinar com confiança se este processo altamente eficiente se alinha com seus objetivos de fabricação.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Processo | Aquecimento por indução eletromagnética, sem contato |

| Materiais | Metais condutores (ex: aço), plásticos com aditivos ferromagnéticos |

| Etapas Chave | Conformação do material, aquecimento localizado via bobina de indução, forjamento sob pressão |

| Vantagens | Alta velocidade, soldas limpas, sem metal de adição, juntas fortes, uso eficiente de energia |

| Limitações | Melhor para geometrias simples (ex: tubos), alto custo inicial, não para juntas complexas |

| Aplicações | Fabricação de tubos e canos, vigas estruturais, termoplásticos específicos |

Aprimore sua fabricação com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, impulsionando a eficiência e a qualidade da solda. Pronto para otimizar seus processos? Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de produção de alto volume!

Guia Visual

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os usos da deposição química de vapor? Impulsionando a tecnologia moderna, de chips a painéis solares

- Quais limitações o CVD apresenta no revestimento de grandes superfícies? Supere os Desafios de Escala com Soluções Personalizadas

- Qual é o uso da máquina de CVD? Transformar Superfícies com Precisão em Nível Atômico

- O que é um sistema CVD? Alcance Precisão em Nível Atômico para Revestimentos de Alto Desempenho

- Quais são as vantagens da CVD? Obtenha Filmes Finos de Alta Pureza e Conformidade Incomparáveis