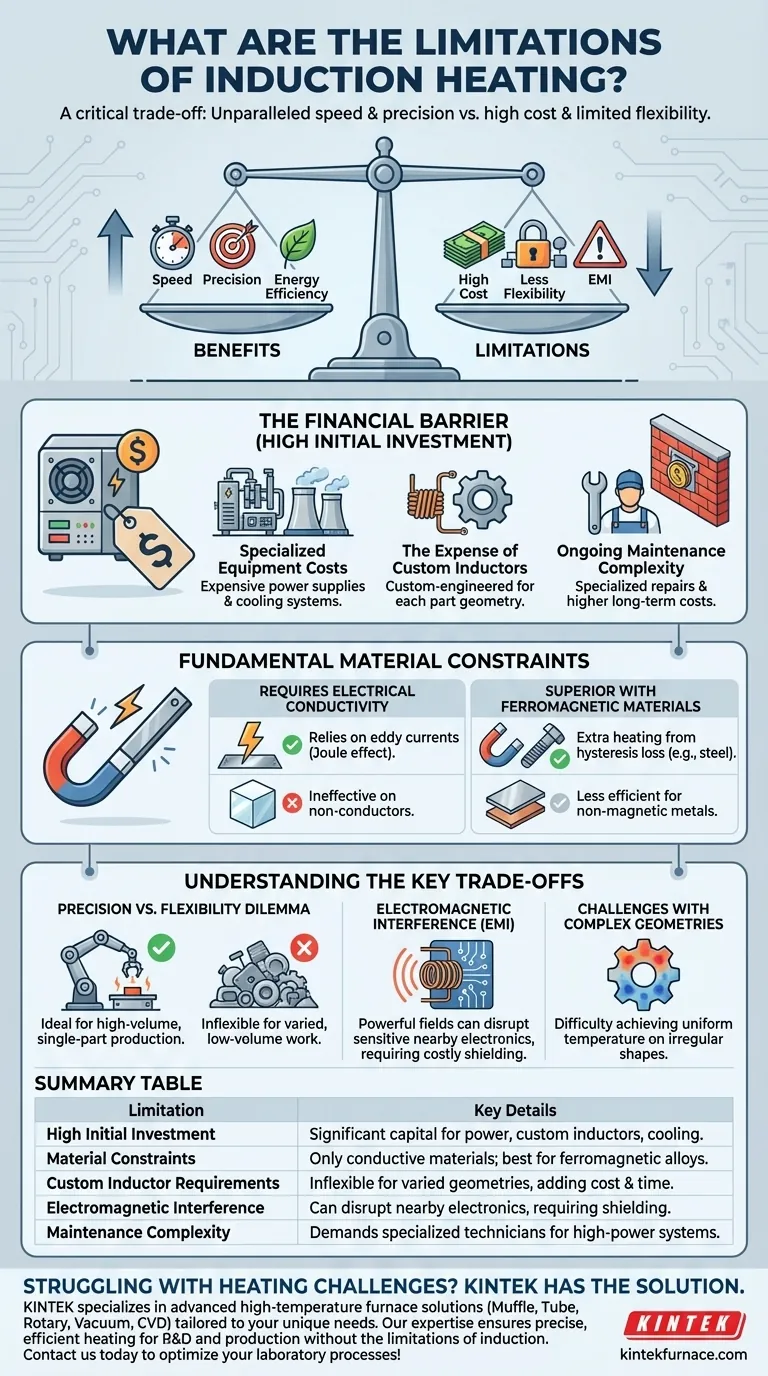

Embora notavelmente eficiente e preciso, o aquecimento por indução não é uma solução universal para todas as aplicações. As suas principais limitações decorrem dos altos custos iniciais do equipamento, requisitos rigorosos de materiais, a necessidade de indutores projetados sob medida para cada peça única e o potencial de criação de interferência eletromagnética com sistemas próximos.

A decisão de usar aquecimento por indução depende de uma troca crítica. Você ganha velocidade, precisão e eficiência energética incomparáveis, mas deve aceitar um investimento inicial mais alto e significativamente menos flexibilidade em materiais e geometria da peça em comparação com os métodos de aquecimento convencionais.

A Barreira Financeira: Alto Investimento Inicial

Os sistemas de aquecimento por indução frequentemente exigem um desembolso de capital significativo antes que você possa iniciar a operação. Este custo é um fator importante ao compará-lo com tecnologias de aquecimento mais simples e tradicionais, como fornos a gás ou estufas de resistência.

Custos de Equipamentos Especializados

As fontes de alimentação que geram a corrente alternada de alta frequência são complexas e caras. Essas unidades, juntamente com os sistemas de refrigeração a água necessários para proteger a eletrônica e a própria bobina de indução, representam um custo inicial substancial.

A Despesa de Indutores Personalizados

A bobina de indução, ou indutor, não é um componente de tamanho único. Deve ser cuidadosamente projetada e fabricada para corresponder à geometria específica da peça a ser aquecida para máxima eficiência. Essa engenharia personalizada adiciona um custo e tempo consideráveis, especialmente para peças complexas ou tiragens de produção de baixo volume.

Complexidade da Manutenção Contínua

A eletrônica de alta potência e os sistemas de refrigeração avançados exigem manutenção mais especializada do que os sistemas de aquecimento mais simples. Reparar ou fazer a manutenção desses componentes requer técnicos treinados e pode levar a maiores despesas operacionais a longo prazo.

Restrições Fundamentais de Materiais

A física do aquecimento por indução restringe inerentemente os tipos de materiais que ele pode processar de forma eficaz. O método depende inteiramente das propriedades eletromagnéticas da peça de trabalho.

A Necessidade de Condutividade Elétrica

O aquecimento por indução funciona induzindo correntes elétricas (correntes parasitas) dentro de um material. Se um material não for eletricamente condutor, como a maioria das cerâmicas, polímeros ou vidro, ele não pode gerar essas correntes e, portanto, não aquecerá diretamente.

O Efeito Joule e a Resistência

O calor em si é gerado pela resistência do material ao fluxo dessas correntes parasitas, um fenômeno conhecido como efeito Joule. Materiais com resistência muito baixa podem exigir correntes extremamente altas para aquecer eficazmente, impactando a eficiência.

Desempenho Superior com Materiais Ferromagnéticos

Materiais como ferro, níquel e cobalto beneficiam de um efeito de aquecimento secundário chamado perda por histerese. Isso torna a indução excepcionalmente eficaz para aços e outras ligas magnéticas, mas menos para materiais condutores não magnéticos como alumínio ou cobre em frequências mais baixas.

Compreendendo as Principais Trocas

Escolher o aquecimento por indução significa aceitar limitações operacionais específicas em troca de seus benefícios únicos. Compreender essas trocas é crucial para tomar uma decisão informada.

O Dilema Precisão vs. Flexibilidade

Um indutor projetado sob medida proporciona um aquecimento extremamente localizado e repetível, o que é ideal para a produção automatizada e de alto volume de uma única peça. No entanto, esse mesmo indutor é inútil para uma peça com tamanho ou forma diferente, tornando o processo altamente inflexível para trabalhos variados e de baixo volume.

Interferência Eletromagnética (EMI)

Os sistemas de indução geram campos magnéticos poderosos que podem perturbar ou danificar equipamentos eletrônicos sensíveis próximos. Blindagem adequada e planejamento da instalação são essenciais para mitigar essa interferência eletromagnética, adicionando outra camada de complexidade e custo à implementação.

Desafios com Geometrias Complexas

Alcançar uma temperatura uniforme em peças com formas complexas, cantos afiados ou furos pode ser difícil. O campo magnético pode acoplar-se de forma desigual, levando a pontos quentes e frios que podem comprometer a qualidade de processos como o tratamento térmico.

Fazendo a Escolha Certa para o Seu Processo

Ao ponderar essas limitações em relação aos seus objetivos específicos, você pode determinar se a indução é a tecnologia correta para sua aplicação.

- Se o seu foco principal é a produção de alto volume e repetível de uma peça metálica específica: O aquecimento por indução é provavelmente um excelente investimento a longo prazo, pois sua velocidade e consistência superarão o custo inicial.

- Se o seu foco principal é P&D ou aquecer muitas geometrias de peças diferentes: O alto custo e a inflexibilidade dos indutores personalizados podem tornar o forno convencional ou o aquecimento por chama mais prático.

- Se o seu foco principal é aquecer materiais não condutores: Você deve selecionar uma tecnologia diferente ou investigar o aquecimento por indução indireta, que usa uma luva condutora (um susceptor) para transferir calor.

Compreender essas restrições é a chave para alavancar corretamente as poderosas capacidades do aquecimento por indução para a aplicação certa.

Tabela Resumo:

| Limitação | Detalhes Principais |

|---|---|

| Alto Investimento Inicial | Capital significativo para fontes de alimentação, indutores personalizados e sistemas de refrigeração. |

| Restrições de Materiais | Funciona apenas com materiais eletricamente condutores; melhor para ligas ferromagnéticas. |

| Requisitos de Indutores Personalizados | Inflexível para geometrias variadas, adicionando custo e tempo para peças únicas. |

| Interferência Eletromagnética | Pode perturbar eletrônicos próximos, exigindo blindagem e planejamento cuidadoso. |

| Complexidade da Manutenção | Exige técnicos especializados para eletrônicos de alta potência e sistemas de refrigeração. |

Com dificuldades nos desafios de aquecimento? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD com profundas capacidades de personalização. Seja para produção de alto volume ou P&D, nossa experiência garante aquecimento preciso e eficiente, sem as limitações da indução. Entre em contato hoje para discutir como podemos otimizar seus processos de laboratório e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar