Em resumo, os avanços futuros na fusão a vácuo e em atmosfera protetora estão focados em tornar o processo mais inteligente, eficiente e preciso. O principal motor desta evolução não está apenas no design do forno, mas na eletrônica de potência subjacente — como os IGBTs de próxima geração — e na integração do controle avançado de processos digitais, que juntos permitem níveis sem precedentes de pureza e desempenho do material.

A próxima fronteira para a tecnologia de fusão de alta pureza não é simplesmente alcançar um vácuo melhor. É transformar o próprio processo de fusão de um ofício em uma ciência orientada por dados, usando controle de potência superior e análise em tempo real para alcançar uma consistência de material impecável.

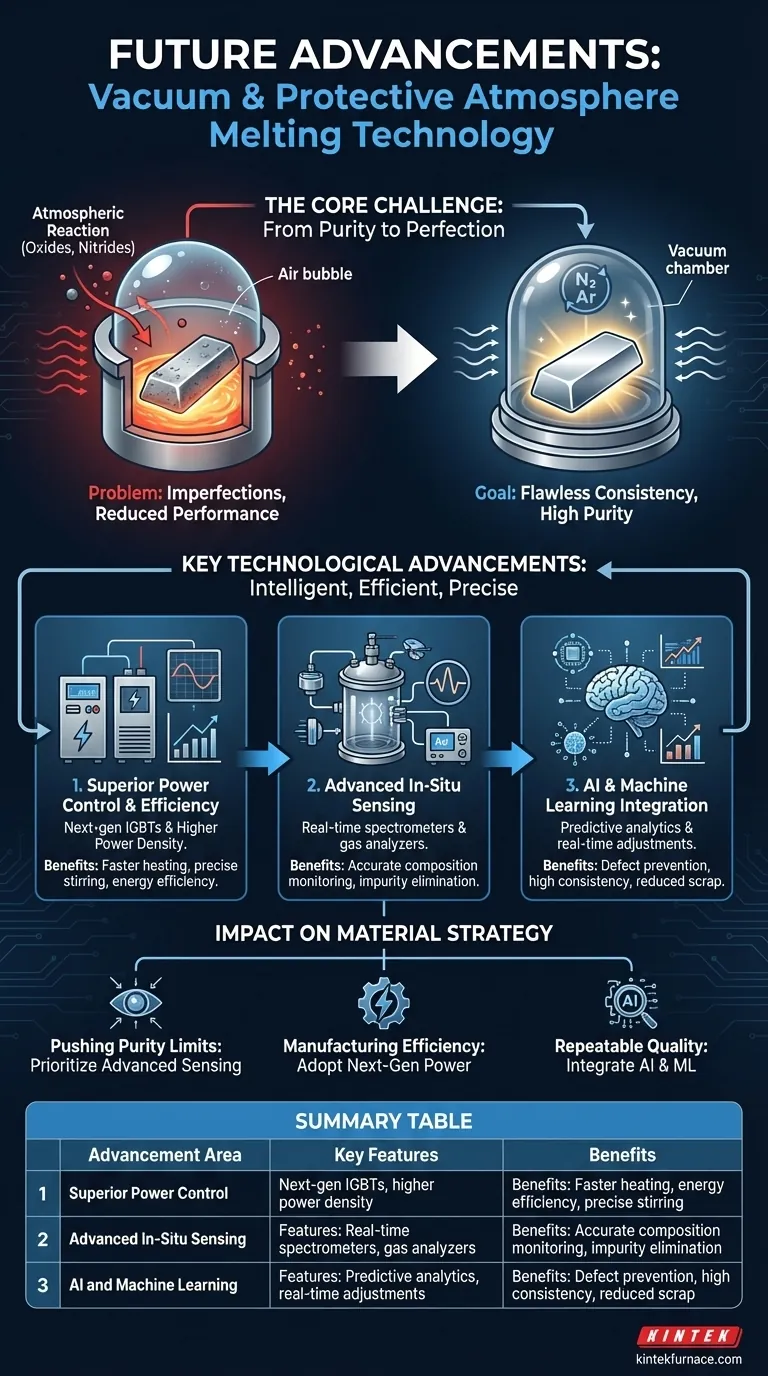

O Desafio Central: Da Pureza à Perfeição

As indústrias de alto desempenho dependem de materiais livres de impurezas e defeitos estruturais. Todo o propósito da fusão a vácuo ou em uma atmosfera inerte controlada é proteger metais altamente reativos ou sensíveis da contaminação por oxigênio, nitrogênio e outros elementos atmosféricos.

O Problema da Reação Atmosférica

Quando metais como titânio, superligas à base de níquel ou cobre de alta pureza são fundidos ao ar livre, eles reagem com a atmosfera. Isso introduz óxidos e nitretos, que criam imperfeições no material final, reduzindo drasticamente sua resistência, condutividade e resistência à corrosão.

O Objetivo da Consistência Impecável

Para componentes críticos como pás de turbina aeroespaciais ou implantes médicos, mesmo inconsistências microscópicas podem levar a falhas catastróficas. O objetivo da tecnologia avançada de fusão é produzir ligas perfeitamente homogêneas e livres de defeitos, não apenas uma vez, mas todas as vezes.

Principais Áreas de Avanço Tecnológico

O progresso futuro está centrado em um ciclo de feedback de melhor controle, melhor sensoriamento e análise mais inteligente. Esses elementos trabalham juntos para elevar a precisão de todo o processo de fusão.

Controle de Potência Superior e Eficiência

Os avanços de curto prazo mais significativos estão ocorrendo na fonte de alimentação. A fusão por indução moderna depende de Transistores Bipolares de Porta Isolada (IGBTs) para gerar os poderosos campos magnéticos que aquecem e agitam o metal.

Os futuros IGBTs oferecerão maior densidade de potência e controle mais sofisticado. Isso permite um aquecimento mais rápido e uniforme e um gerenciamento preciso da temperatura, reduzindo o desperdício de energia e encurtando os tempos de ciclo. O controle aprimorado também significa que a agitação eletromagnética do metal fundido pode ser ajustada com precisão para garantir uma liga perfeitamente misturada e homogênea.

Sensoriamento Avançado In-Situ

Você não pode controlar o que não pode medir. A próxima geração de fornos a vácuo incorporará um conjunto de sensores avançados em tempo real diretamente dentro da câmara de fusão.

Esses sistemas irão além de simples leituras de temperatura e pressão. Espere ver espectrômetros de emissão óptica integrados para monitorar a composição química exata da fusão em tempo real, e analisadores de gás avançados para garantir a pureza absoluta da atmosfera protetora.

Integração de IA e Aprendizado de Máquina

Com enormes quantidades de dados vindos de sensores avançados, o próximo passo lógico é usar Inteligência Artificial (IA) para interpretá-los. Modelos de aprendizado de máquina podem ser treinados para reconhecer padrões sutis no processo de fusão que precedem a formação de um defeito.

Em vez de depender apenas da experiência do operador, um sistema impulsionado por IA poderia ajustar automaticamente a potência, pressão ou fluxo de gás em tempo real para prevenir problemas antes que ocorram. Isso leva a rendimentos mais altos, menos sucata e consistência inigualável entre lotes.

Entendendo as Compensações (Trade-offs)

Embora esses avanços prometam benefícios significativos, eles também introduzem novas complexidades que devem ser gerenciadas cuidadosamente.

O Desafio da Integração de Sistemas

Integrar novos sensores, algoritmos de IA e fontes de alimentação avançadas em um sistema coeso é uma tarefa de engenharia complexa. Requer profundo conhecimento em ciência dos materiais, eletrônica e engenharia de software para garantir que todos os componentes trabalhem juntos de forma confiável e forneçam dados precisos.

O Alto Custo da Tecnologia de Ponta

Fornos de última geração equipados com essas tecnologias representam um investimento de capital significativo. A decisão de atualizar deve ser ponderada em relação aos benefícios tangíveis da melhoria da qualidade do material, redução do consumo de energia e maiores rendimentos de produção.

A Demanda por Novas Habilidades

À medida que os sistemas de fusão se tornam mais sofisticados, o papel do operador evolui. Operar um forno assistido por IA requer habilidades em interpretação de dados e gerenciamento de sistemas, e não apenas conhecimento metalúrgico tradicional. As empresas precisarão investir em treinamento para aproveitar todo o potencial dessas tecnologias.

Como Isso Impacta Sua Estratégia de Material

Sua abordagem para a adoção dessas tecnologias deve se alinhar diretamente com seu objetivo principal.

- Se seu foco principal é superar os limites da pureza do material: Priorize investimentos em sensoriamento in-situ avançado e controle de atmosfera para eliminar até mesmo contaminantes em estado de vestígios.

- Se seu foco principal é a eficiência de fabricação e redução de custos: A adoção de fontes de alimentação IGBT de próxima geração fornecerá o retorno mais imediato através de ciclos mais rápidos e menor consumo de energia.

- Se seu foco principal é a qualidade repetível para componentes críticos: A integração de IA e aprendizado de máquina oferece o caminho definitivo para o controle de qualidade preditivo e a minimização da variação entre lotes.

Em última análise, esses avanços estão movendo a fusão a vácuo e em atmosfera protetora de um processo rigidamente controlado para um inteligentemente otimizado.

Tabela de Resumo:

| Área de Avanço | Recursos Principais | Benefícios |

|---|---|---|

| Controle de Potência Superior | IGBTs de próxima geração, maior densidade de potência | Aquecimento mais rápido, eficiência energética, agitação precisa |

| Sensoriamento Avançado In-Situ | Espectrômetros em tempo real, analisadores de gás | Monitoramento preciso da composição, eliminação de impurezas |

| IA e Aprendizado de Máquina | Análise preditiva, ajustes em tempo real | Prevenção de defeitos, alta consistência, sucata reduzida |

Pronto para elevar seu processamento de materiais com soluções de fusão a vácuo de ponta? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se o seu foco é a pureza do material, a eficiência de fabricação ou a qualidade repetível, nossas tecnologias podem ajudá-lo a alcançar resultados impecáveis. Contate-nos hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem