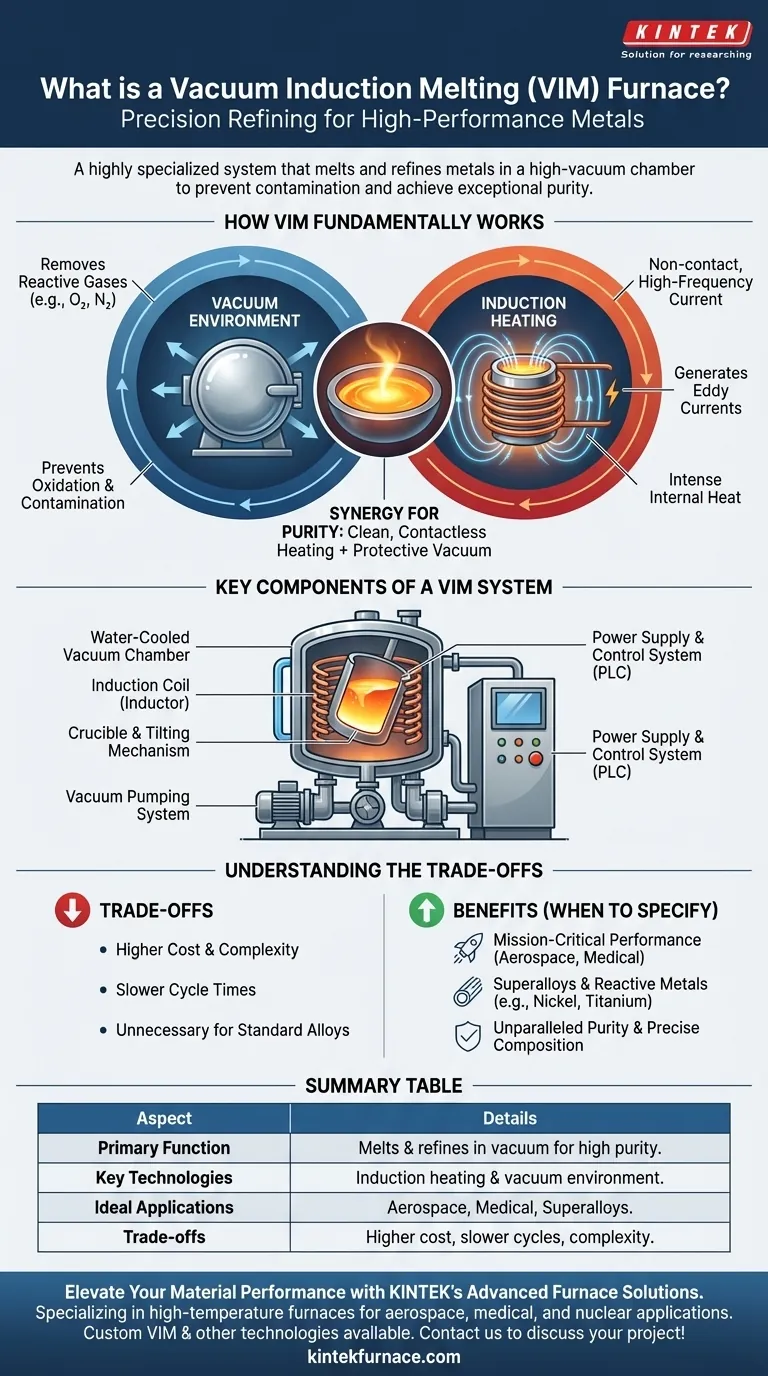

Na metalurgia moderna, um forno de Fusão por Indução a Vácuo (VIM) é um sistema altamente especializado que funde metais e ligas usando indução eletromagnética dentro de uma câmara de alto vácuo. Sua função principal não é simplesmente fundir material, mas refiná-lo a um grau excepcional de pureza. Ao remover o ar e outros gases atmosféricos, o processo VIM evita a oxidação e a contaminação, permitindo a criação de materiais de alto desempenho com químicas precisamente controladas.

Um forno VIM não serve apenas para fundir metal; é uma ferramenta de refino de precisão. Ao remover a atmosfera, ele resolve o problema fundamental da contaminação, permitindo que os engenheiros criem ligas ultrapuras com composições químicas precisas que são impossíveis de alcançar com técnicas convencionais de fusão ao ar livre.

Como o VIM Funciona Fundamentalmente

O processo VIM é definido pela sinergia de duas tecnologias centrais: aquecimento por indução e um ambiente de vácuo. Entender como esses dois elementos trabalham juntos é fundamental para compreender o valor do forno.

O Princípio do Aquecimento por Indução

O aquecimento por indução é um método sem contato. Uma corrente alternada de alta frequência é passada através de uma bobina de cobre (o indutor), que gera um campo magnético poderoso e em rápida mudança.

Quando um material condutor como o metal é colocado dentro deste campo, o campo induz fortes correntes elétricas – conhecidas como correntes de Foucault – dentro do próprio metal. A resistência natural do metal a essas correntes gera calor intenso e rápido, fazendo com que ele derreta de dentro para fora.

O Papel do Ambiente de Vácuo

Todo o processo de fusão ocorre dentro de uma câmara selada, resfriada a água, da qual o ar foi bombeado para criar um vácuo.

Este vácuo é crítico porque remove gases reativos, principalmente oxigênio e nitrogênio. Sem vácuo, esses gases reagiriam prontamente com o metal quente para formar óxidos e nitretos, que são impurezas que degradam severamente as propriedades mecânicas do material.

Combinando Calor e Vácuo para Pureza

A combinação de aquecimento limpo e sem contato e um vácuo protetor é o que torna o processo VIM tão poderoso. A indução fornece a energia para fundir a liga, enquanto o vácuo evita a contaminação e pode até ajudar a retirar gases dissolvidos do metal fundido, refinando-o ainda mais.

Componentes Chave de um Sistema VIM

Um forno VIM é um sistema complexo com várias partes integradas, cada uma servindo a uma função específica para garantir resultados precisos e repetíveis.

A Câmara de Vácuo

Este é o corpo principal do forno, tipicamente um vaso de aço de parede dupla, resfriado a água. O resfriamento a água é essencial para proteger a estrutura das temperaturas extremas do metal fundido em seu interior.

A Bobina de Indução (Indutor)

Posicionada dentro da câmara, o indutor é o coração do sistema de aquecimento. É feito de tubulação de cobre oca que também é resfriada a água para evitar que derreta enquanto gera o intenso campo magnético.

O Cadinho e o Mecanismo de Inclinação

O cadinho é um recipiente cerâmico que contém a carga de metal a ser fundida. Ele é projetado para suportar choque térmico extremo. Todo o conjunto do forno é frequentemente construído sobre um mecanismo de inclinação que permite ao operador derramar o metal fundido refinado em um molde com controle preciso.

O Sistema de Bombeamento a Vácuo

Esta não é uma única bomba, mas uma série de bombas trabalhando em estágios. Uma bomba de vácuo inicial (roughing pump) remove primeiro a maior parte do ar, seguida por bombas de alto vácuo (como bombas de difusão ou turbomoleculares) para atingir as baixas pressões necessárias para a fusão de alta pureza.

A Fonte de Alimentação e o Sistema de Controle

Uma fonte de alimentação de média frequência fornece a eletricidade especializada para a bobina de indução. Os sistemas VIM modernos são gerenciados por um Controlador Lógico Programável (PLC) e uma interface de usuário, permitindo controle e monitoramento precisos de temperatura, nível de vácuo e entrada de energia durante todo o ciclo de fusão.

Compreendendo as Desvantagens

Embora a tecnologia VIM ofereça qualidade incomparável, é um processo especializado com desvantagens significativas que o tornam inadequado para todas as aplicações.

Maior Custo e Complexidade

Os fornos VIM são significativamente mais caros para comprar, operar e manter do que os fornos de fusão ao ar convencionais. Os sistemas de vácuo, controles sofisticados e infraestrutura de resfriamento a água adicionam aos custos iniciais e contínuos.

Tempos de Ciclo Mais Lentos

O processo de evacuação da câmara para um alto vácuo, fusão, refino e vazamento leva consideravelmente mais tempo do que uma simples fusão ao ar livre. Isso resulta em menor produtividade geral em comparação com outros métodos.

Desnecessário para Muitas Ligas

Para uma vasta gama de metais e ligas comuns – como aço estrutural padrão ou muitas ligas de alumínio – as pequenas impurezas introduzidas pela fusão ao ar são aceitáveis. Para essas aplicações, a pureza extrema oferecida pelo VIM é um exagero, e o alto custo não pode ser justificado.

Quando Especificar um Processo VIM

Escolher o VIM é uma decisão estratégica impulsionada pelos requisitos de uso final do material. Use este guia para determinar se ele se alinha aos seus objetivos.

- Se o seu foco principal é o desempenho de missão crítica: O VIM é essencial para componentes como pás de turbinas aeroespaciais, implantes médicos ou peças nucleares onde a falha do material pode ter consequências catastróficas.

- Se o seu foco principal é a produção de superligas ou metais reativos: Materiais como superligas à base de níquel, titânio e ligas contendo elementos altamente reativos (por exemplo, alumínio, zircônio) requerem VIM para evitar contaminação prejudicial da atmosfera.

- Se o seu foco principal é a produção de alto volume e baixo custo: Um forno de indução convencional ou um forno a arco elétrico é uma escolha muito mais prática e econômica para metais de grau padrão.

Em última análise, escolher o VIM é uma decisão estratégica para priorizar a pureza e o desempenho do material acima de todas as outras considerações de fabricação.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Primária | Funde e refina metais em vácuo para atingir alta pureza e evitar contaminação. |

| Tecnologias Chave | Aquecimento por indução para fusão sem contato e ambiente de vácuo para remoção de gases. |

| Componentes Principais | Câmara de vácuo, bobina de indução, cadinho, bombas de vácuo, fonte de alimentação e sistema de controle. |

| Aplicações Ideais | Superligas aeroespaciais, implantes médicos, metais reativos e outros materiais de missão crítica. |

| Desvantagens | Custo mais alto, tempos de ciclo mais lentos e complexidade em comparação com métodos de fusão convencionais. |

Eleve o Desempenho do Seu Material com as Soluções Avançadas de Fornos da KINTEK

Você trabalha com ligas de alto desempenho para aplicações aeroespaciais, médicas ou nucleares? A KINTEK é especializada em fornecer soluções de fornos de alta temperatura de ponta, adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos a Vácuo e Atmosfera, Fornos de Mufla, Tubo e Rotativos, bem como Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais e de produção, ajudando você a alcançar pureza superior e eficiência em seus processos.

Entre em contato hoje para discutir como nossas tecnologias VIM e outras de forno podem transformar suas operações e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores