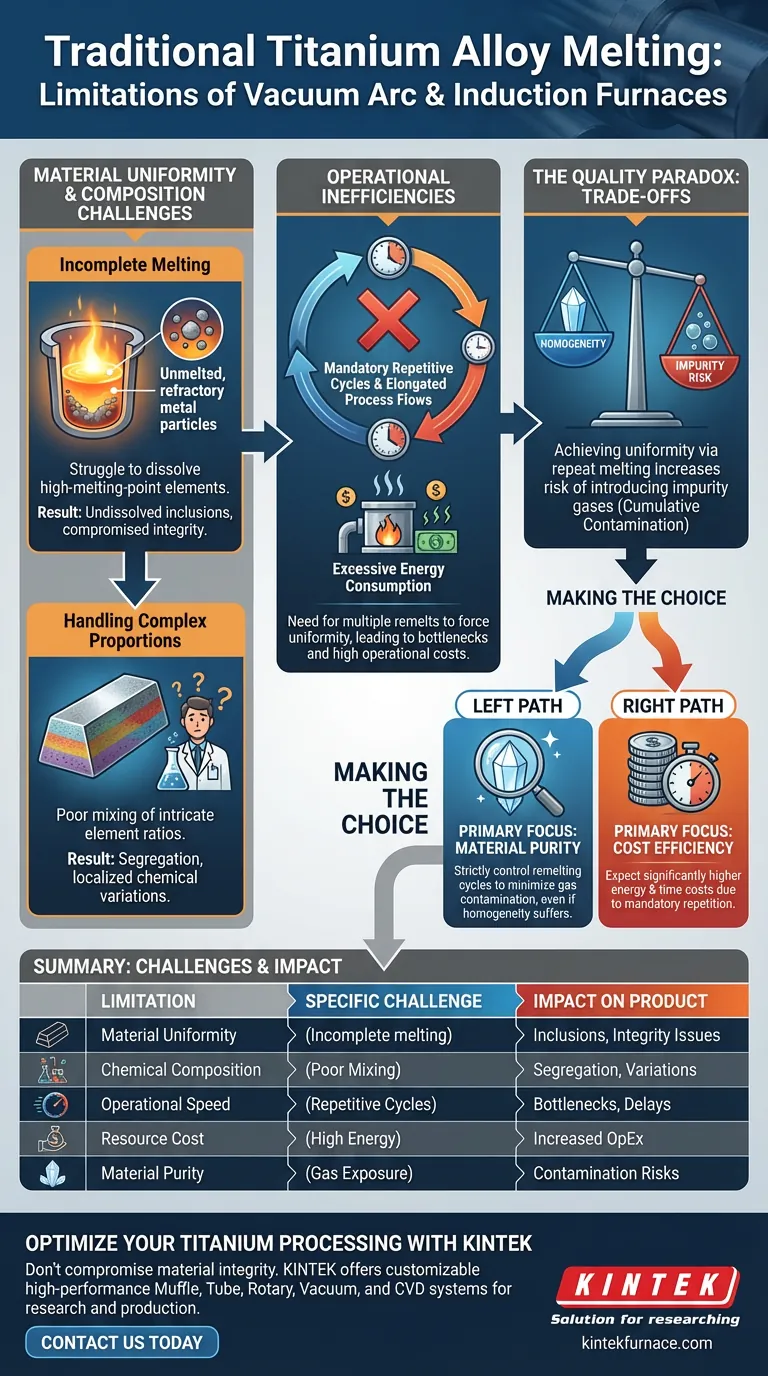

Os processos tradicionais de fusão de ligas de titânio que dependem de fornos a arco consumível a vácuo ou de indução enfrentam obstáculos significativos em relação à eficiência e uniformidade composicional. As principais limitações são a fusão incompleta de elementos de alto ponto de fusão e a incapacidade de lidar facilmente com proporções complexas de ligas em uma única passagem.

A restrição fundamental é a necessidade de processamento repetitivo para compensar a má mistura inicial. Isso resulta em um problema agravado: custos de energia mais altos, tempos de produção mais longos e degradação da pureza do material devido à exposição a gases.

O Desafio da Uniformidade Composicional

Fusão Incompleta de Elementos Refratários

A limitação técnica mais crítica é a dificuldade em dissolver completamente elementos de alto ponto de fusão.

Em uma única passagem, esses fornos geralmente não conseguem gerar as condições sustentadas e localizadas necessárias para fundir completamente esses componentes refratários. Isso deixa inclusões não dissolvidas na liga, comprometendo a integridade estrutural do material final.

Lidando com Proporções Complexas

Alcançar um equilíbrio químico preciso é difícil ao lidar com proporções complexas de ligas.

Os métodos padrão de arco e indução geralmente carecem da capacidade de mistura convectiva necessária para homogeneizar razões complexas de elementos de uma só vez. Isso resulta em segregação, onde diferentes áreas do lingote possuem propriedades químicas diferentes.

Ineficiências Operacionais

A Necessidade de Ciclos Repetitivos

Para combater os problemas de fusão incompleta e segregação, os fabricantes são forçados a usar múltiplos ciclos de fusão repetidos.

Os operadores não podem confiar em uma fusão "única e pronta"; eles devem refundir o material várias vezes para forçar gradualmente a liga a um estado uniforme.

Fluxos de Processo Prolongados

A exigência de múltiplos ciclos estende drasticamente o fluxo do processo.

A taxa de produção é limitada porque cada lote ocupa o forno por um tempo significativamente mais longo do que uma fusão teórica de passagem única exigiria. Isso cria gargalos na linha do tempo de fabricação.

Consumo Excessivo de Energia

Aquecer repetidamente a mesma massa de metal até seu ponto de fusão resulta em alto consumo de energia.

A eficiência energética do processo total cai drasticamente a cada refundição necessária, aumentando significativamente o custo operacional por tonelada de titânio produzida.

Entendendo os Compromissos: O Paradoxo da Qualidade

O Risco de Introdução de Impurezas

Existe um compromisso crítico entre alcançar a uniformidade e manter a pureza.

Embora a refundição ajude a homogeneizar a liga, ela simultaneamente aumenta o risco de introduzir gases de impureza.

Contaminação Cumulativa

Cada etapa operacional adicional expõe a fusão a potenciais fontes de contaminação.

Consequentemente, o próprio processo usado para corrigir a composição da liga (refundição) pode degradar sua qualidade, introduzindo defeitos gasosos difíceis de remover.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar a fusão tradicional a arco a vácuo ou por indução para aplicações de titânio, você deve levar em conta os custos operacionais inevitáveis necessários para garantir a qualidade.

- Se o seu foco principal é a pureza do material: Você deve controlar rigorosamente o número de ciclos de refundição para minimizar a introdução de gases de impureza, mesmo que isso desafie a homogeneidade.

- Se o seu foco principal é a eficiência de custos: Você deve reconhecer que o consumo de energia e os requisitos de tempo serão significativamente mais altos do que o esperado devido à repetição obrigatória do processo de fusão.

O sucesso na fusão tradicional de titânio requer o equilíbrio entre a necessidade de homogeneidade química e os custos crescentes e riscos de contaminação do processamento repetitivo.

Tabela Resumo:

| Categoria de Limitação | Desafio Específico | Impacto no Produto Final |

|---|---|---|

| Uniformidade do Material | Fusão incompleta de elementos refratários | Inclusões não dissolvidas e integridade comprometida |

| Composição Química | Má mistura convectiva de razões complexas | Segregação e variações químicas localizadas |

| Velocidade Operacional | Ciclos de fusão repetitivos obrigatórios | Gargalos de produção e fluxos de processo prolongados |

| Custo de Recursos | Alto consumo de energia cumulativo | Aumento dos custos operacionais por tonelada de material |

| Pureza do Material | Aumento da exposição a gases durante a refundição | Maior risco de contaminação por oxigênio/nitrogênio |

Otimize Seu Processamento de Titânio com a KINTEK

Os gargalos de fusão tradicionais não devem comprometer a integridade do seu material. Na KINTEK, entendemos o delicado equilíbrio entre homogeneidade química e pureza. Apoiados por P&D e fabricação de ponta, fornecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às demandas rigorosas da pesquisa e produção de ligas de titânio.

Pare de se contentar com ciclos repetidos ineficientes. Entre em contato conosco hoje para descobrir como nossos fornos avançados de alta temperatura para laboratório e industriais podem otimizar seu fluxo de trabalho, reduzir o desperdício de energia e entregar a precisão de material que suas necessidades exclusivas merecem.

Guia Visual

Referências

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como funciona um forno de indução a vácuo? Obtenha fusão de metal ultralimpa para ligas superiores

- Quais são algumas aplicações comuns de fornos de fundição a vácuo na indústria aeroespacial? Descubra Usos Críticos para Componentes de Alto Desempenho

- Em que indústrias a tecnologia de fusão a vácuo é comumente aplicada? Essencial para Aeroespacial, Médico e Eletrônicos

- Quais são os principais componentes de um forno de Fusão por Indução a Vácuo (VIM)? Dominando o Processamento de Metais de Alta Pureza

- Qual o papel de um forno de indução de média frequência na preparação de compósitos TiCp/Fe? Insights de Especialistas

- Por que múltiplos ciclos de vácuo-argônio são necessários para um forno de aquecimento por indução? Garanta a Síntese de Combustão Pura

- Por que os fornos de indução são considerados ecologicamente corretos? Descubra soluções de aquecimento limpas e eficientes

- Qual é o propósito de um forno de indução? Obtenha Fusão de Metal Superior com Precisão e Pureza