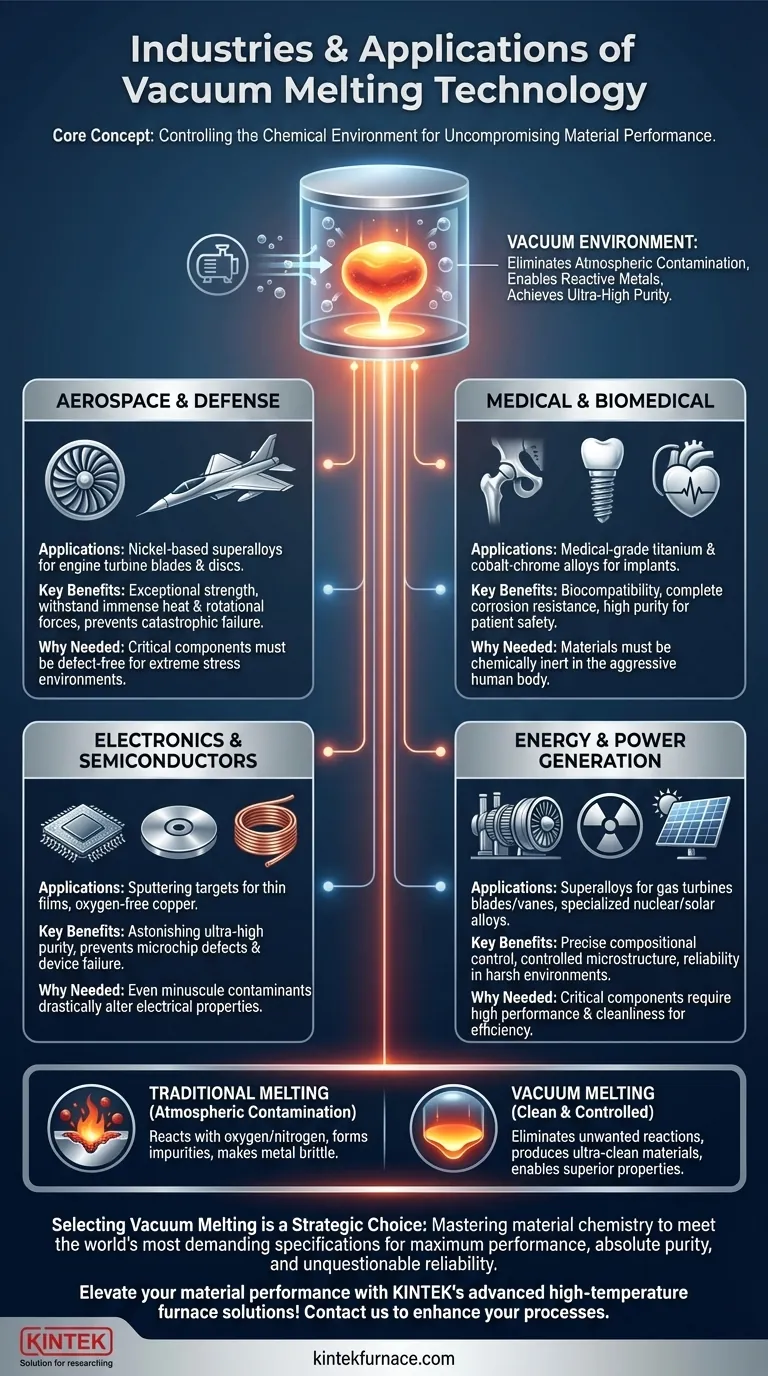

Em sua essência, a tecnologia de fusão a vácuo é o processo de escolha para indústrias onde a falha do material simplesmente não é uma opção. É mais comumente aplicada nos setores aeroespacial, médico, eletrônico e de energia de alto desempenho. Essas indústrias dependem dela para produzir metais e ligas com pureza excepcional, resistência e propriedades específicas que não podem ser alcançadas através da fusão convencional ao ar livre.

A conclusão crucial é que a fusão a vácuo não se trata apenas de fundir metal; trata-se de controlar todo o ambiente químico. Ao remover o ar, o processo elimina reações indesejadas com oxigênio e nitrogênio, produzindo materiais ultra-limpos essenciais para as aplicações mais exigentes e críticas.

Por que a Fusão Tradicional Não é Suficiente

Para entender por que certas indústrias dependem da fusão a vácuo, você deve primeiro reconhecer as limitações de fundir metais na presença de ar.

O Problema da Contaminação Atmosférica

Quando os metais são fundidos ao ar livre, eles reagem com oxigênio, nitrogênio e hidrogênio. Essas reações formam óxidos e nitretos, que introduzem impurezas e inclusões no material final.

Esses contaminantes podem tornar o metal quebradiço, reduzir sua vida útil à fadiga e comprometer sua integridade estrutural.

O Desafio com Metais Reativos

Metais como titânio e zircônio são altamente reativos, especialmente em altas temperaturas. Fundi-los ao ar livre é impossível, pois seriam imediatamente arruinados pela contaminação.

A fusão a vácuo fornece o ambiente inerte necessário para processar esses metais e suas ligas de forma eficaz.

A Necessidade de Ultra-Alta Pureza

Algumas aplicações exigem um nível de pureza que os processos padrão não conseguem fornecer. Mesmo quantidades minúsculas de contaminantes podem alterar drasticamente as propriedades elétricas, químicas ou biológicas de um material.

É aqui que a fusão a vácuo, especialmente processos como Fusão por Indução a Vácuo (VIM) e Refusão a Arco a Vácuo (VAR), torna-se essencial para refinar metais ao mais alto padrão possível.

Aplicações Principais Impulsionadas por Qualidade Incompromissível

A decisão de usar a fusão a vácuo é impulsionada pela necessidade de materiais que tenham um desempenho impecável sob estresse extremo, em ambientes estéreis ou com características elétricas precisas.

Aeroespacial e Defesa

Este é o maior e mais crítico usuário de materiais fundidos a vácuo. A tecnologia é usada para criar superligas à base de níquel para pás e discos de turbinas de motores a jato.

Esses componentes devem suportar imensas temperaturas e forças rotacionais. A pureza e a microestrutura controlada da fusão a vácuo evitam falhas catastróficas do motor.

Médico e Biomédico

O corpo humano é um ambiente agressivo, e qualquer material implantado nele deve ser completamente inerte e biocompatível. A fusão a vácuo é usada para produzir titânio de grau médico e ligas de cobalto-cromo.

Esses materiais são usados para substituições articulares (quadris, joelhos), implantes dentários e caixas de marca-passo, onde a resistência à corrosão e a pureza são primordiais para a segurança do paciente.

Eletrônicos e Semicondutores

A indústria eletrônica exige materiais de pureza espantosa. A fusão a vácuo é usada para criar alvos de pulverização catódica (sputtering targets), que são usados para depositar filmes finos de material em wafers semicondutores.

Qualquer impureza nesses alvos seria transferida para o microchip, causando defeitos e falha do dispositivo. A tecnologia também produz o cobre ultra-puro e isento de oxigênio necessário para componentes eletrônicos de ponta.

Energia e Geração de Energia

Semelhante à aeroespacial, as turbinas a gás industriais para geração de energia dependem de superligas fundidas a vácuo para suas pás e aletas.

Além disso, ligas especializadas para as indústrias nuclear e solar exigem o controle preciso de composição e a limpeza que apenas o processamento a vácuo pode fornecer.

Entendendo as Compensações (Trade-offs)

Embora seus benefícios sejam claros, a fusão a vácuo é um processo especializado com considerações significativas que a tornam inadequada para todas as aplicações.

Custo e Complexidade Significativos

Fornos a vácuo são caros para construir, operar e manter. O processo requer sistemas sofisticados de monitoramento e controle, aumentando a complexidade geral.

Esse custo elevado significa que a tecnologia é reservada para aplicações onde os benefícios de desempenho justificam o investimento.

Ciclos de Produção Mais Lentos

Criar um vácuo, executar um ciclo de fusão e resfriar o material sob condições controladas é um processo em lote demorado. Ele não pode acompanhar o rendimento de alto volume de usinas de aço ou fundições convencionais.

Não é uma Solução Universal

Para inúmeras aplicações cotidianas, como aço estrutural para construção ou peças comuns de ferro fundido, as propriedades alcançadas pela fusão convencional são mais do que adequadas.

Usar fusão a vácuo para esses materiais seria um exagero extremo, sem fornecer nenhum benefício prático, enquanto aumenta drasticamente o custo e o tempo de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a fusão a vácuo é uma escolha estratégica impulsionada inteiramente pelos requisitos de desempenho final do seu componente.

- Se o seu foco principal é o desempenho máximo em condições extremas: A fusão a vácuo é essencial para criar as superligas livres de defeitos e as ligas de metal reativo necessárias para turbinas aeroespaciais e industriais.

- Se o seu foco principal é a pureza absoluta do material: Esta tecnologia é o único caminho viável para atender às rigorosas exigências de semicondutores, implantes médicos e materiais de grau laboratorial.

- Se o seu foco principal é a confiabilidade e segurança inquestionáveis: A redução de defeitos relacionados a gases e contaminantes proporcionada pela fusão a vácuo é um requisito inegociável para componentes críticos onde a falha tem consequências graves.

Em última análise, adotar a fusão a vácuo é uma decisão de dominar a química dos materiais, garantindo que seus componentes finais possam atender às especificações mais exigentes do mundo.

Tabela de Resumo:

| Indústria | Aplicações Chave | Benefícios Chave |

|---|---|---|

| Aeroespacial e Defesa | Pás de turbina de motor a jato, superligas | Alta resistência, previne falhas sob estresse extremo |

| Médica e Biomédica | Substituições articulares, implantes dentários, caixas de marca-passo | Biocompatibilidade, resistência à corrosão, pureza para segurança |

| Eletrônicos e Semicondutores | Alvos de pulverização catódica, cobre isento de oxigênio | Pureza ultra-alta, previne defeitos em microchips |

| Energia e Geração de Energia | Pás de turbinas a gás, ligas nucleares/solares | Microestrutura controlada, confiabilidade em ambientes hostis |

Eleve o desempenho do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Se você atua nos setores aeroespacial, médico, eletrônico ou de energia, nossa experiência em tecnologia de fusão a vácuo — incluindo Fornos a Vácuo e Atmosféricos, Sistemas CVD/PECVD e muito mais — garante controle preciso e resultados ultra-puros. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Não deixe que a contaminação comprometa suas aplicações críticas — entre em contato conosco hoje para discutir como podemos aprimorar seus processos e entregar resultados confiáveis e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho