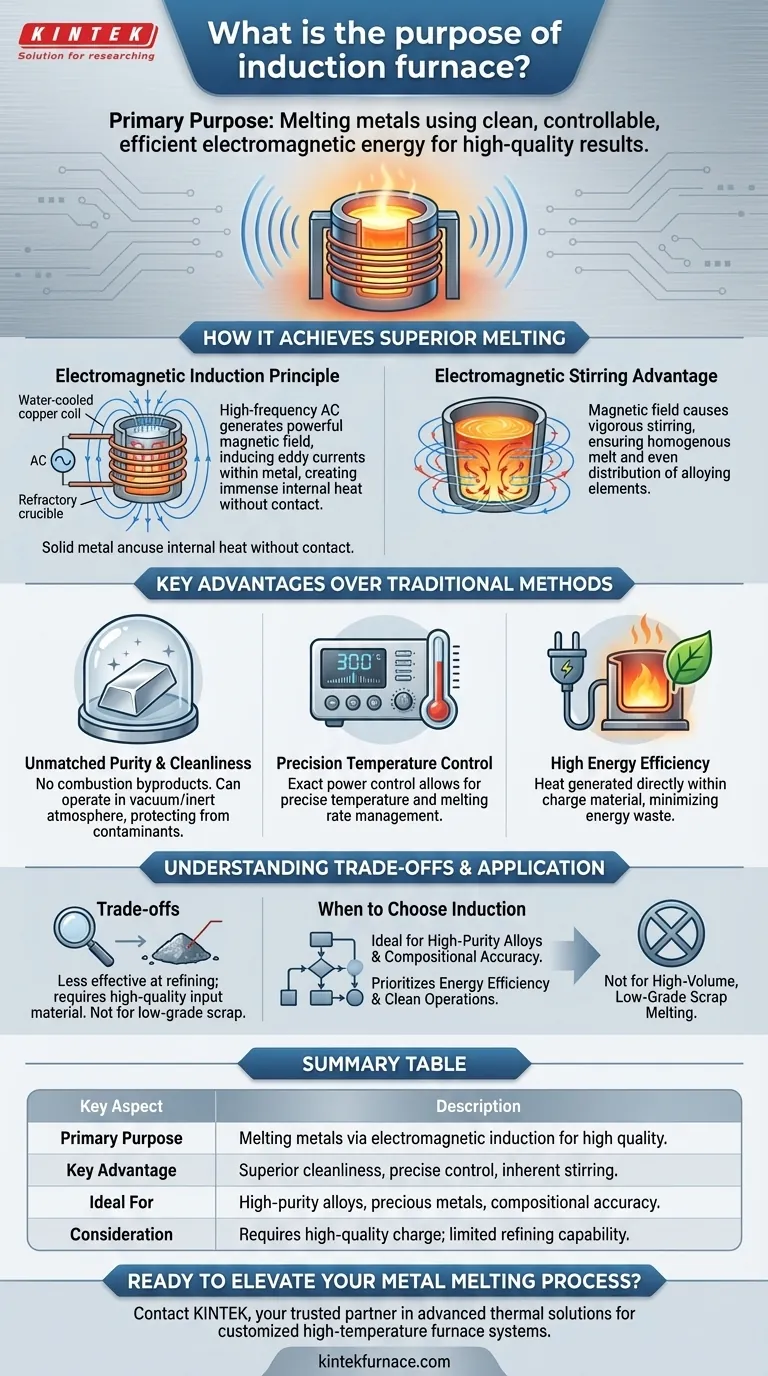

Em resumo, o principal propósito de um forno de indução é fundir metais usando energia eletromagnética limpa, controlável e eficiente. Em vez de queimar combustível, ele gera calor diretamente dentro do próprio metal, permitindo a produção de ferro, aço, cobre, alumínio e ligas de metais preciosos de alta qualidade.

A principal razão para escolher um forno de indução não é apenas fundir metal, mas alcançar um nível superior de controle sobre o processo. Seu design oferece limpeza e precisão inigualáveis, tornando-o a escolha definitiva para aplicações onde a qualidade final e a composição do metal são críticas.

Como um Forno de Indução Alcança uma Fusão Superior

Para entender o propósito de um forno de indução, você deve primeiro entender seu princípio de funcionamento único. Ao contrário dos fornos tradicionais que dependem de fontes de calor externas, um forno de indução é um método fundamentalmente diferente e mais direto.

O Princípio da Indução Eletromagnética

Um forno de indução usa uma corrente alternada potente e de alta frequência passada através de uma grande bobina de cobre. Esta bobina, que é resfriada por água, envolve um recipiente não condutor (um cadinho refratário) contendo o metal a ser fundido.

A corrente alternada na bobina gera um campo magnético potente e em rápida mudança. Este campo magnético penetra no metal dentro do cadinho, induzindo fortes correntes elétricas dentro dele, conhecidas como correntes parasitas.

A resistência elétrica natural do metal combate essas correntes, gerando imenso calor diretamente dentro do material. Este é o mesmo princípio de um aquecedor elétrico padrão, mas acontece sem qualquer contato físico e de dentro para fora.

A Vantagem da Agitação Eletromagnética

Um efeito secundário do intenso campo magnético é uma ação de agitação vigorosa dentro do metal fundido. Esta agitação eletromagnética garante que a fusão seja homogênea.

Isso é crítico ao criar ligas, pois garante que elementos como cromo, níquel ou manganês sejam distribuídos uniformemente por todo o lote, resultando em um produto final consistente e de alta qualidade.

Principais Vantagens Sobre Métodos Tradicionais

A escolha de usar um forno de indução é impulsionada por várias vantagens importantes sobre os fornos a combustível (cubilô) ou a arco elétrico. Esses benefícios abordam diretamente as necessidades do processamento de metal moderno e de alta precisão.

Pureza e Limpeza Inigualáveis

Como nenhum combustível é queimado, não há subprodutos da combustão como enxofre ou carbono para contaminar o metal. Isso torna a fusão por indução um processo excepcionalmente limpo.

Além disso, o processo pode ser contido em vácuo ou em uma atmosfera inerte, protegendo a fusão do oxigênio e nitrogênio do ar. Isso é essencial para a produção de metais reativos ou ligas de ultra-alta pureza.

Controle Preciso de Temperatura

A potência fornecida à bobina de indução pode ser controlada com extrema precisão. Isso dá ao operador um controle refinado sobre a temperatura e a taxa de fusão.

Este nível de controle é vital para a produção de ligas complexas que possuem faixas de fusão estreitas e requisitos de temperatura específicos para a adição de elementos de liga.

Alta Eficiência Energética

O calor é gerado diretamente no material de carga, o que é muito mais eficiente do que tentar transferir calor de uma chama externa ou arco elétrico. Menos energia é desperdiçada aquecendo as paredes do forno ou escapando para o ambiente.

Compreendendo as Compensações

Embora potente, o forno de indução não é a solução universal para todas as operações de fusão. Compreender suas limitações é fundamental para tomar uma decisão informada.

Menos Eficaz na Refinação

Os fornos de indução são principalmente para fusão, não para refinação. A ação de agitação inerente atua contra a separação da escória, que é uma parte fundamental da remoção de impurezas em outros tipos de fornos, como um Forno a Arco Elétrico (EAF).

Portanto, os fornos de indução exigem um material de entrada de maior qualidade e mais limpo, pois têm capacidade limitada para refinar sucata de baixa qualidade.

Sensibilidade ao Material de Carga

A eficiência do processo de indução depende das propriedades elétricas do material que está sendo fundido. O forno funciona melhor com uma carga bem compactada de metal sólido.

O uso de partículas muito finas ou sucata solta e de baixa densidade pode prejudicar o desempenho e a eficiência, exigindo uma seleção e preparação mais cuidadosas das matérias-primas.

Quando Escolher um Forno de Indução

Sua decisão deve ser guiada pelos requisitos de qualidade específicos e pelos objetivos operacionais de sua fundição ou instalação de metalurgia.

- Se seu foco principal são ligas de alta pureza e precisão composicional: A limpeza e o controle de precisão inigualáveis de um forno de indução o tornam a escolha ideal.

- Se seu foco principal é a fusão de alto volume de sucata de baixa qualidade: Um método mais robusto, como um forno a arco elétrico, que é melhor para lidar com escória e impurezas, é provavelmente mais adequado.

- Se seu foco principal é a eficiência energética e os padrões ambientais: A alta eficiência do forno de indução e a ausência de emissões diretas oferecem uma vantagem operacional significativa.

Em última análise, a seleção de um forno de indução é uma decisão estratégica para operações onde a qualidade do metal, o controle e a eficiência são os objetivos primordiais.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Propósito Primário | Fundir metais usando indução eletromagnética para resultados de alta qualidade. |

| Vantagem Chave | Limpeza superior, controle preciso de temperatura e agitação inerente. |

| Ideal Para | Ligas de alta pureza, metais preciosos e aplicações que exigem precisão composicional. |

| Consideração | Requer material de carga de alta qualidade; menos eficaz para refinar impurezas. |

Pronto para Elevar Seu Processo de Fusão de Metal?

Sua operação exige a pureza superior, o controle de precisão e a eficiência energética de um forno de indução? A KINTEK é sua parceira confiável em soluções térmicas avançadas.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios e fundições sistemas robustos de fornos de alta temperatura. Nossa experiência se estende à personalização de soluções para atender precisamente às suas necessidades exclusivas de fusão.

Vamos discutir como nossa tecnologia pode aprimorar a qualidade do seu metal e a eficiência operacional.

Entre em contato com nossos especialistas hoje para uma consulta personalizada!

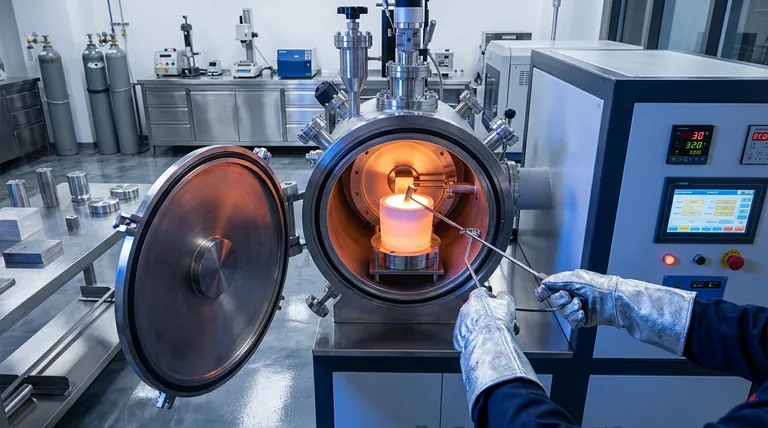

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5