Na indústria aeroespacial, os fornos de fundição a vácuo são usados principalmente para produzir componentes de missão crítica que devem suportar condições extremas. Isso inclui peças como pás de turbina, componentes de motor e elementos estruturais chave feitos de superligas avançadas e resistentes ao calor.

O valor central de um forno a vácuo não é meramente fundir metal, mas criar um ambiente pristino e controlado. Este vácuo evita a contaminação atmosférica, que é a única maneira de garantir a pureza metalúrgica precisa e a integridade estrutural exigidas para ligas aeroespaciais de alto desempenho.

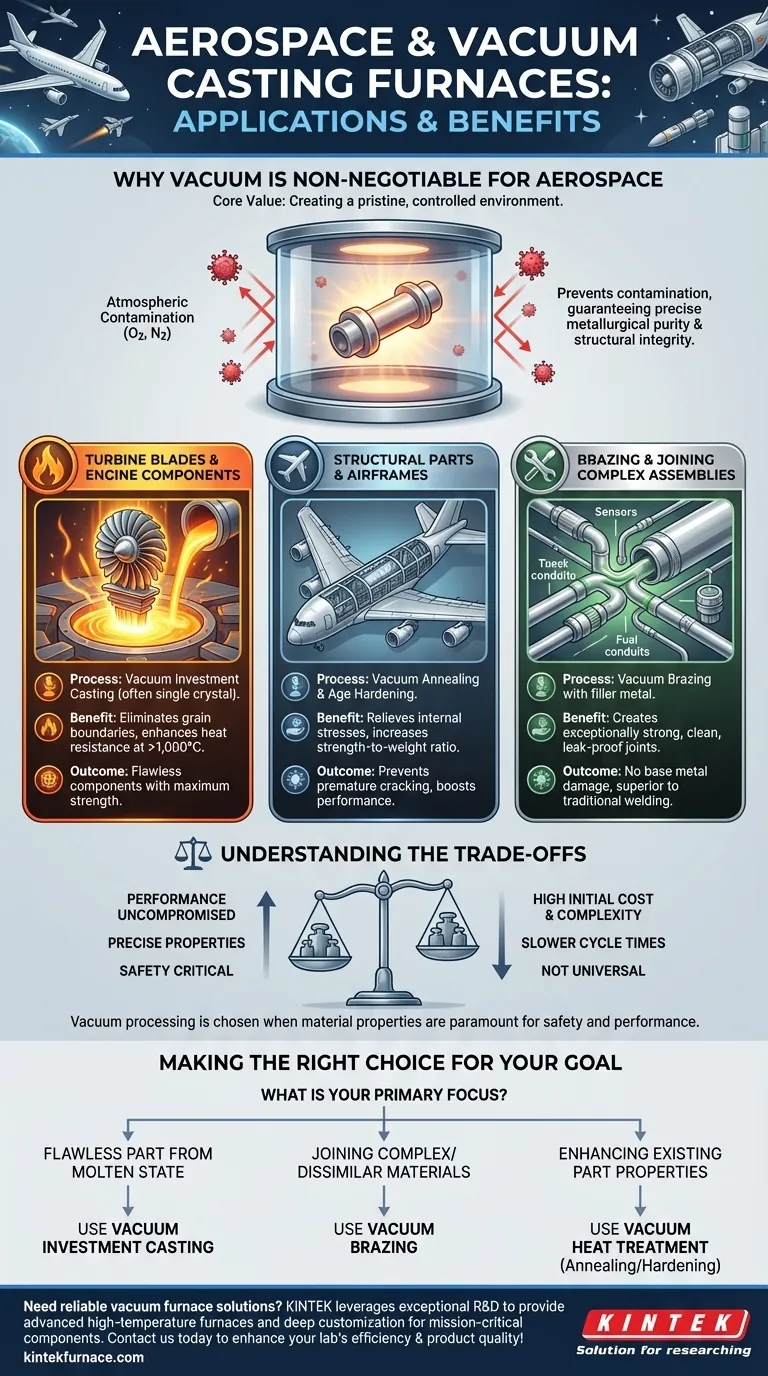

Por Que o Vácuo é Inegociável para a Aeroespacial

A decisão de usar um forno a vácuo é impulsionada pelas exigências de desempenho implacáveis da engenharia aeroespacial. O "vácuo" em si é a tecnologia facilitadora chave para processar os materiais avançados usados em aeronaves e espaçonaves modernas.

Eliminando a Contaminação Atmosférica

Nas altas temperaturas exigidas para a fundição e tratamento térmico de superligas, os metais reativos são extremamente vulneráveis à contaminação por oxigênio e nitrogênio no ar.

Essa contaminação cria óxidos e nitretos dentro da estrutura do metal, levando à fragilidade, redução da resistência e um ponto de fusão mais baixo—falhas que são catastróficas em um contexto aeroespacial. Um vácuo remove esses gases reativos, garantindo que a liga final seja pura e tenha o desempenho exatamente como projetado.

Alcançando Propriedades Metalúrgicas Precisas

Componentes aeroespaciais exigem propriedades específicas como alta resistência à tração, resistência à fadiga e resistência à fluência em temperaturas extremas.

Fornos a vácuo fornecem o ambiente controlado necessário para processos como recozimento (amolecimento do metal), endurecimento (aumento da resistência) e revenido. Esses tratamentos térmicos refinam a estrutura granular da liga sem introduzir impurezas, fixando as características mecânicas desejadas.

Processamento de Superligas Avançadas

Materiais como superligas à base de níquel são essenciais para as seções quentes de motores a jato porque mantêm sua resistência em temperaturas que se aproximam de seu ponto de fusão.

Essas ligas são altamente reativas e só podem ser processadas corretamente em vácuo. O ambiente de vácuo é crucial tanto para a fundição a vácuo (modelagem da peça) quanto para os tratamentos térmicos a vácuo subsequentes que otimizam suas propriedades finais.

Principais Aplicações e Processos

Embora a "fundição" seja um uso principal, os fornos a vácuo facilitam uma gama de processos térmicos essenciais para a fabricação de vários componentes aeroespaciais.

Pás de Turbina e Componentes de Motor

Esta é a aplicação mais comum e crítica. As pás da turbina giram a dezenas de milhares de RPM em ambientes que excedem 1.000°C.

A fundição de precisão a vácuo é usada para produzir essas peças, muitas vezes como um único cristal, para eliminar limites de grãos que seriam pontos de falha. Este processo cria um componente impecável com máxima resistência e resistência ao calor.

Peças Estruturais e Células de Aeronaves

Componentes dentro da célula da aeronave exigem uma excepcional relação resistência-peso. Embora nem sempre fundidas, essas peças frequentemente passam por tratamento em forno a vácuo.

O recozimento a vácuo é usado para aliviar tensões internas criadas durante a fabricação, prevenindo rachaduras prematuras. O endurecimento por envelhecimento a vácuo é outro processo usado para aumentar significativamente a resistência das ligas de alumínio e titânio após serem formadas.

Brasagem e União de Conjuntos Complexos

Sistemas aeroespaciais dependem de conjuntos complexos de tubos, sensores e condutos para combustível e hidráulica. Unir essas peças é um grande desafio.

A brasagem a vácuo usa um metal de enchimento para unir componentes no ambiente limpo e controlado do forno. Isso produz uma junta excepcionalmente forte, limpa e à prova de vazamentos sem enfraquecer os metais base, o que é impossível de alcançar com soldagem tradicional ou brasagem por maçarico.

Compreendendo as Compensações

Embora indispensável, a tecnologia de fornos a vácuo não está isenta de desafios e é reservada para aplicações onde o desempenho não pode ser comprometido.

Alto Custo Inicial e Complexidade

Fornos a vácuo são um investimento de capital significativo. São máquinas complexas que exigem conhecimento especializado para operação, programação e manutenção, aumentando o custo operacional.

Tempos de Ciclo de Processo Mais Lentos

Alcançar um vácuo profundo, executar um perfil preciso de aquecimento e resfriamento e retornar a câmara à pressão atmosférica é um processo inerentemente lento. Os tempos de ciclo são significativamente mais longos em comparação com fornos convencionais a céu aberto, o que afeta a produtividade.

Não é uma Solução Universal

Para componentes menos críticos onde a mais alta pureza de material não é exigida, os métodos tradicionais de fundição e tratamento térmico podem ser mais econômicos. O processamento a vácuo é especificamente escolhido quando as propriedades do material são primordiais e diretamente ligadas à segurança e ao desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O processo específico de vácuo que você usa depende inteiramente do seu objetivo final.

- Se o seu foco principal é criar uma peça impecável a partir de um estado fundido: Use a fundição de precisão a vácuo, especialmente para pás de turbina de cristal único e outros componentes que não podem ter defeitos internos.

- Se o seu foco principal é unir materiais complexos ou diferentes: Use a brasagem a vácuo para criar juntas fortes e puras em conjuntos críticos, como linhas de combustível ou trocadores de calor, sem danificar os materiais originais.

- Se o seu foco principal é aprimorar as propriedades de uma peça existente: Use o tratamento térmico a vácuo (como recozimento ou endurecimento) para otimizar a resistência, ductilidade e resistência ao estresse de componentes estruturais críticos.

Em última análise, dominar a tecnologia de fornos a vácuo é fundamental para produzir componentes aeroespaciais que podem ter um desempenho confiável nas condições mais extremas imagináveis.

Tabela Resumo:

| Aplicação | Processo Chave | Benefícios |

|---|---|---|

| Pás de Turbina | Fundição de Precisão a Vácuo | Elimina limites de grãos, aumenta a resistência ao calor |

| Componentes de Motor | Fundição e Tratamento Térmico a Vácuo | Previne contaminação, melhora a resistência |

| Peças Estruturais | Recozimento e Endurecimento por Envelhecimento a Vácuo | Alivia o estresse, aumenta a relação resistência-peso |

| Conjuntos Complexos | Brasagem a Vácuo | Cria juntas fortes e à prova de vazamentos sem danos ao metal base |

Precisa de soluções confiáveis de fornos a vácuo para seus projetos aeroespaciais? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosféricos, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendamos às suas necessidades experimentais únicas, entregando pureza metalúrgica precisa e desempenho para componentes de missão crítica. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência do seu laboratório e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento