Em um aquecedor por indução, o propósito principal do capacitor é formar um circuito ressonante com a bobina de indução. Essa ressonância é o mecanismo chave que amplifica a corrente na bobina, gerando o campo magnético intenso e de alta frequência necessário para aquecer uma peça de trabalho metálica de forma eficiente. O capacitor também melhora o fator de potência do circuito, garantindo que a energia da fonte de alimentação seja usada para aquecimento, em vez de ser desperdiçada.

Uma bobina de indução por si só é uma carga muito ineficiente para uma fonte de alimentação. O capacitor transforma essa ineficiência criando um circuito "tanque" ressonante, que atua como um volante para a energia elétrica, multiplicando drasticamente o poder de aquecimento da bobina para uma entrada mínima.

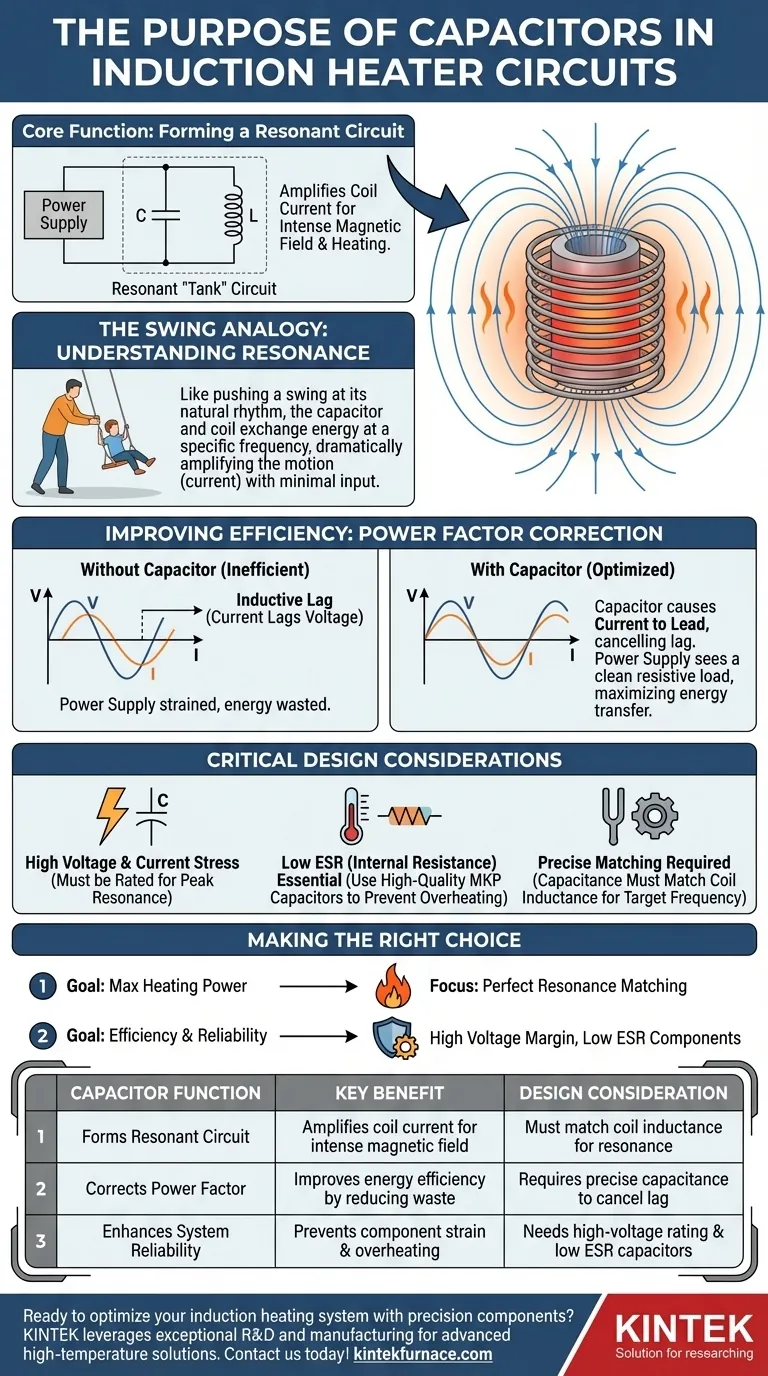

O Princípio Central: O Circuito Tanque Ressonante

Para entender o papel do capacitor, você deve primeiro entender que a bobina de trabalho é um indutor. A magia do aquecimento por indução acontece quando este indutor é acoplado a um capacitor para criar um circuito ressonante.

O que é um Circuito Ressonante?

Um circuito ressonante, frequentemente chamado de circuito LC ou "tanque", é formado por um indutor (L) e um capacitor (C).

Pense nisso como empurrar uma criança em um balanço. O indutor (bobina) e o capacitor trocam energia entre si em uma frequência natural específica, assim como um balanço tem um ritmo natural.

Se você empurrar o balanço no momento exato de seu ciclo (sua frequência ressonante), cada empurrão adiciona ao seu momento, e ele balança muito mais alto com muito pouco esforço.

Por que a Ressonância é Essencial para o Aquecimento por Indução

A bobina de trabalho, por si só, é um indutor, que naturalmente resiste a mudanças na corrente. Impulsioná-la diretamente é como tentar empurrar esse balanço de forma errática — você desperdiça muita energia e obtém muito pouco movimento.

Para gerar calor suficiente, você precisa de uma corrente muito grande e em rápida mudança na bobina para criar um campo magnético poderoso. Alcançar isso com força bruta exigiria uma fonte de alimentação enorme e ineficiente.

Como os Capacitores Criam Amplificação

Ao adicionar o capacitor correto em paralelo com a bobina, você cria um circuito tanque ressonante.

Quando a fonte de alimentação "empurra" este circuito em sua frequência ressonante natural, a energia oscila entre o campo elétrico do capacitor e o campo magnético da bobina.

Esta ação ressonante faz com que a corrente e a tensão dentro do circuito tanque se tornem muitas vezes maiores do que a corrente e a tensão fornecidas pela fonte de alimentação. Essa corrente amplificada maciça na bobina é o que cria o campo magnético intenso para aquecimento rápido.

Melhorando a Eficiência: Correção do Fator de Potência

Além de criar ressonância, o capacitor também serve a uma função secundária crítica: corrigir o fator de potência do circuito.

O Problema de uma Carga Indutiva

Um indutor (a bobina) faz com que a corrente do circuito atrase em relação à tensão da fonte de alimentação.

Esse "atraso" significa que a fonte de alimentação é forçada a fornecer mais potência aparente do que a potência real sendo usada para aquecimento. Isso é ineficiente e coloca tensão desnecessária na fonte de alimentação e nos componentes de comutação.

O Papel Corretivo do Capacitor

Um capacitor tem a característica elétrica exatamente oposta: ele faz com que a corrente adiante da tensão.

Ao selecionar cuidadosamente a capacitância, seu efeito de adiantamento pode ser usado para cancelar precisamente o efeito de atraso da bobina.

O Resultado: Transferência Máxima de Energia

Esse cancelamento traz a corrente e a tensão de volta em fase uma com a outra. A fonte de alimentação agora vê o circuito tanque como uma carga resistiva simples.

Isso permite a transferência de energia mais eficiente possível da fonte de alimentação para o circuito ressonante, onde pode ser usada para gerar calor.

Entendendo as Compensações

Embora essenciais, os capacitores introduzem considerações críticas de projeto que não podem ser ignoradas.

A Seleção de Componentes é Crítica

O valor do capacitor determina a frequência ressonante. Se a capacitância não corresponder à indutância da sua bobina, o circuito não ressoará na frequência que seu driver está produzindo, e a potência de aquecimento será drasticamente reduzida ou inexistente.

Estresse de Alta Tensão e Corrente

O efeito ressonante que amplifica o poder de aquecimento também cria tensões e correntes extremamente altas através do capacitor e da bobina — muitas vezes centenas de volts e dezenas de amperes, mesmo com uma fonte de 12V.

Os capacitores devem ter uma classificação de tensão alta o suficiente para suportar esse estresse. O uso de componentes subdimensionados levará à falha imediata.

Calor e Resistência Interna (ESR)

Capacitores do mundo real não são perfeitos e têm uma pequena quantidade de resistência interna (conhecida como ESR). As correntes massivas que fluem no circuito tanque gerarão calor dentro do próprio capacitor devido a essa resistência.

Por esse motivo, aquecedores por indução de alta potência exigem capacitores de alta qualidade com ESR muito baixo, como capacitores de filme de polipropileno (MKP), para evitar que superaqueçam e falhem durante a operação.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha e implementação do capacitor determinam diretamente o desempenho e a confiabilidade do aquecedor.

- Se seu foco principal é a potência máxima de aquecimento: Seu objetivo é alcançar a ressonância perfeita, combinando cuidadosamente o valor do seu banco de capacitores com a indutância da sua bobina de trabalho para a frequência operacional do seu driver.

- Se seu foco principal é a eficiência e a confiabilidade: Seu objetivo é usar capacitores de alta qualidade e baixo ESR com uma classificação de tensão que forneça uma margem de segurança generosa acima da tensão ressonante de pico esperada.

Compreender o duplo papel do capacitor é a diferença entre simplesmente construir um circuito e projetar um sistema de aquecimento por indução de alto desempenho.

Tabela de Resumo:

| Função do Capacitor | Benefício Principal | Consideração de Projeto |

|---|---|---|

| Forma o circuito ressonante | Amplifica a corrente da bobina para um campo magnético intenso | Deve corresponder à indutância da bobina para ressonância |

| Corrige o fator de potência | Melhora a eficiência energética ao reduzir o desperdício | Requer capacitância precisa para cancelar o atraso indutivo |

| Aumenta a confiabilidade do sistema | Evita estresse de componentes e superaquecimento | Requer capacitores com alta classificação de tensão e baixo ESR |

Pronto para otimizar seu sistema de aquecimento por indução com componentes de precisão? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono