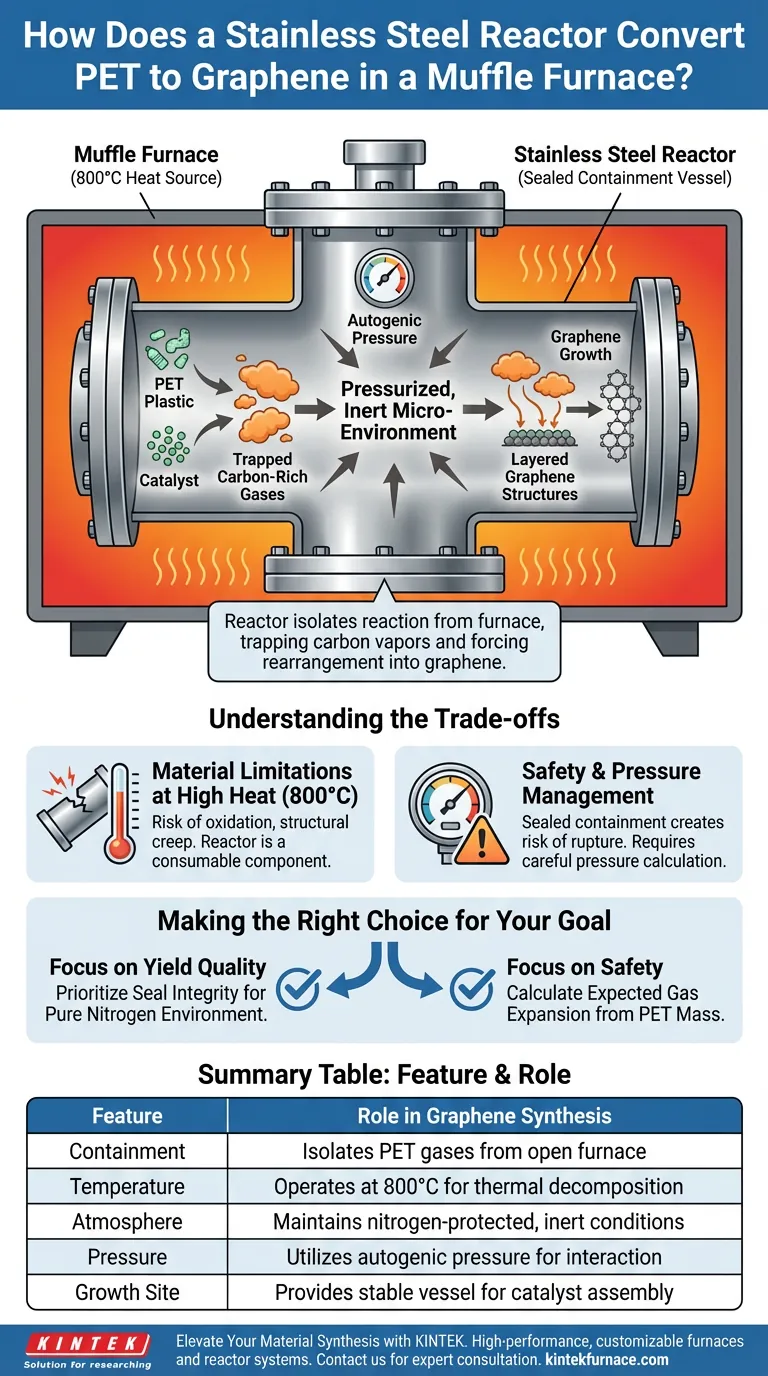

Neste método de síntese específico, o reator de aço inoxidável atua como um vaso de contenção hermeticamente selado que isola a reação química do ambiente aberto do forno. Ele captura os gases ricos em carbono liberados durante a decomposição térmica do plástico PET a 800°C, forçando-os a interagir com catalisadores sob alta pressão em vez de serem liberados.

O reator transforma o calor aberto de um forno mufla em um microambiente inerte e pressurizado. Esse confinamento é crucial para reter os vapores de carbono e forçar seu rearranjo em estruturas de grafeno em camadas em um substrato catalítico.

A Mecânica do Confinamento e da Conversão

Criando um Microambiente Controlado

A função principal do forno mufla é simplesmente gerar calor, atingindo temperaturas de até 800°C. No entanto, a câmara do forno em si é frequentemente muito grande ou quimicamente descontrolada para síntese de precisão.

O reator de aço inoxidável fica dentro dessa zona aquecida, criando um volume menor e distinto. Essa separação permite que o ambiente interno seja protegido por nitrogênio, garantindo que nenhum oxigênio entre para queimar o plástico.

Retendo Gases de Carbono

À medida que o plástico PET sofre decomposição térmica (pirólise), ele libera gases voláteis contendo carbono. Sem o reator, esses gases se dissipariam no escape do forno.

A natureza selada do reator retém esses gases. Essa contenção cria um ambiente rico em matéria-prima de carbono necessária para a formação de grafeno.

Gerando Pressão Autogênica

Como o reator é selado, a liberação de gases do plástico em decomposição aumenta naturalmente a pressão interna.

Este ambiente pressurizado não é incidental; ele funciona em conjunto com o alto calor para impulsionar a cinética da reação. Ele força os átomos de carbono a interagir com mais frequência com as superfícies do catalisador.

Facilitando o Crescimento do Grafeno

O Papel do Catalisador

O reator não funciona sozinho; ele funciona como um vaso para catalisadores pré-colocados.

As paredes de aço inoxidável mantêm o catalisador na zona ideal onde a temperatura e a densidade do gás são mais altas. Essa proximidade garante que os gases de carbono entrem em contato com o catalisador para iniciar o rearranjo atômico.

Rearranjo Estrutural

Dentro deste vaso quente e pressurizado, os átomos de carbono se dissociam das cadeias poliméricas.

Sob essas condições específicas, os átomos se reagrupam. Eles crescem nas características estruturas de grafeno em camadas na superfície do catalisador, um processo que falharia em um ambiente de aquecimento ao ar livre.

Entendendo os Compromissos

Limitações de Material em Altas Temperaturas

Embora o aço inoxidável seja robusto, operar a 800°C leva o material aos seus limites térmicos.

Ciclos repetidos nessas temperaturas podem levar à oxidação do exterior do reator ou à fluência estrutural ao longo do tempo. O vaso do reator deve ser visto como um componente consumível que pode se degradar após várias execuções de síntese.

Gerenciamento de Segurança e Pressão

A própria característica que faz isso funcionar — contenção selada — introduz risco.

Aquecer um vaso selado cria uma pressão interna significativa. Se o projeto do reator não levar em conta o volume de gás gerado pela massa específica de PET usada, há risco de ruptura ou falha da vedação.

Fazendo a Escolha Certa para Seu Objetivo

Para aplicar este método de síntese de forma eficaz, você deve equilibrar os benefícios do confinamento com as realidades de vasos pressurizados de alta temperatura.

- Se seu foco principal é a qualidade do rendimento: Priorize a integridade da vedação do reator para garantir um ambiente de nitrogênio puro, pois até mesmo oxigênio residual arruinará o grafeno.

- Se seu foco principal é a segurança: Calcule cuidadosamente a expansão de gás esperada de sua massa de PET para garantir que a classificação de pressão do reator não seja excedida a 800°C.

Ao controlar rigorosamente a atmosfera interna do reator, você transforma plástico residual em nanomateriais de alto valor.

Tabela Resumo:

| Recurso | Papel na Síntese de Grafeno |

|---|---|

| Contenção | Isola os gases de pirólise de PET da atmosfera aberta do forno |

| Temperatura | Opera a 800°C para impulsionar a decomposição térmica e o rearranjo |

| Atmosfera | Mantém condições inertes protegidas por nitrogênio para prevenir a combustão |

| Pressão | Utiliza pressão autogênica para aumentar a interação carbono-catalisador |

| Local de Crescimento | Fornece um vaso estável para catalisadores facilitarem a montagem atômica |

Eleve Sua Síntese de Materiais com a KINTEK

A produção de grafeno de precisão requer o equilíbrio perfeito entre calor e contenção. A KINTEK fornece as soluções térmicas de alto desempenho que você precisa para transformar plástico PET residual em nanomateriais avançados.

Apoiados por P&D e fabricação especializados, oferecemos Fornos Mufla, Fornos Tubulares e Sistemas a Vácuo de alta qualidade, todos totalmente personalizáveis para atender aos seus requisitos específicos de pressão e temperatura. Esteja você escalando a síntese ou realizando pesquisas de laboratório especializadas, nosso equipamento garante resultados consistentes e segurança máxima.

Pronto para otimizar sua conversão de carbono? Entre em contato conosco hoje para consultar nossos especialistas sobre a configuração ideal de forno e reator para suas necessidades exclusivas.

Guia Visual

Referências

- Eslam Salama, Hassan Shokry. Catalytic fabrication of graphene, carbon spheres, and carbon nanotubes from plastic waste. DOI: 10.1039/d3ra07370j

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções específicas de controle de temperatura de um forno de caixa durante o crescimento de cristais únicos de InBi?

- Qual é a lógica do processo de um forno mufla para filmes finos de oxinitreto de tungstênio? Otimize seu ciclo térmico

- Como o sistema de exaustão em algumas muflas contribui para a segurança? Prevenindo Perigos e Garantindo Operação Segura

- Como um forno mufla contribui para o tratamento térmico do CRP? Desbloqueie Alta Reatividade em Pó Reciclado

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- O que torna os fornos de caixa adequados para aplicações exigentes? Projetados para Precisão e Durabilidade em Processos de Alto Risco

- Como funciona a câmara isolada de um forno mufla? Desbloqueie o Aquecimento Preciso e Livre de Contaminação

- Qual é o papel de um forno mufla de laboratório no recozimento oxidativo de partículas de óxido de índio preto?