Em resumo, a adequação de um forno de caixa para aplicações exigentes provém de uma combinação de construção física robusta, gerenciamento térmico avançado e aquecimento altamente uniforme. Esses elementos trabalham juntos para criar um ambiente operacional estável, previsível e repetível, que é o requisito principal para qualquer processo térmico de alto risco.

A principal conclusão não é simplesmente que os fornos de caixa aquecem, mas que eles são projetados para manter temperaturas precisas, uniformes e confiáveis sob estresse. Este foco na estabilidade e durabilidade é o que os diferencia dos equipamentos padrão e os torna confiáveis para trabalhos laboratoriais e industriais críticos.

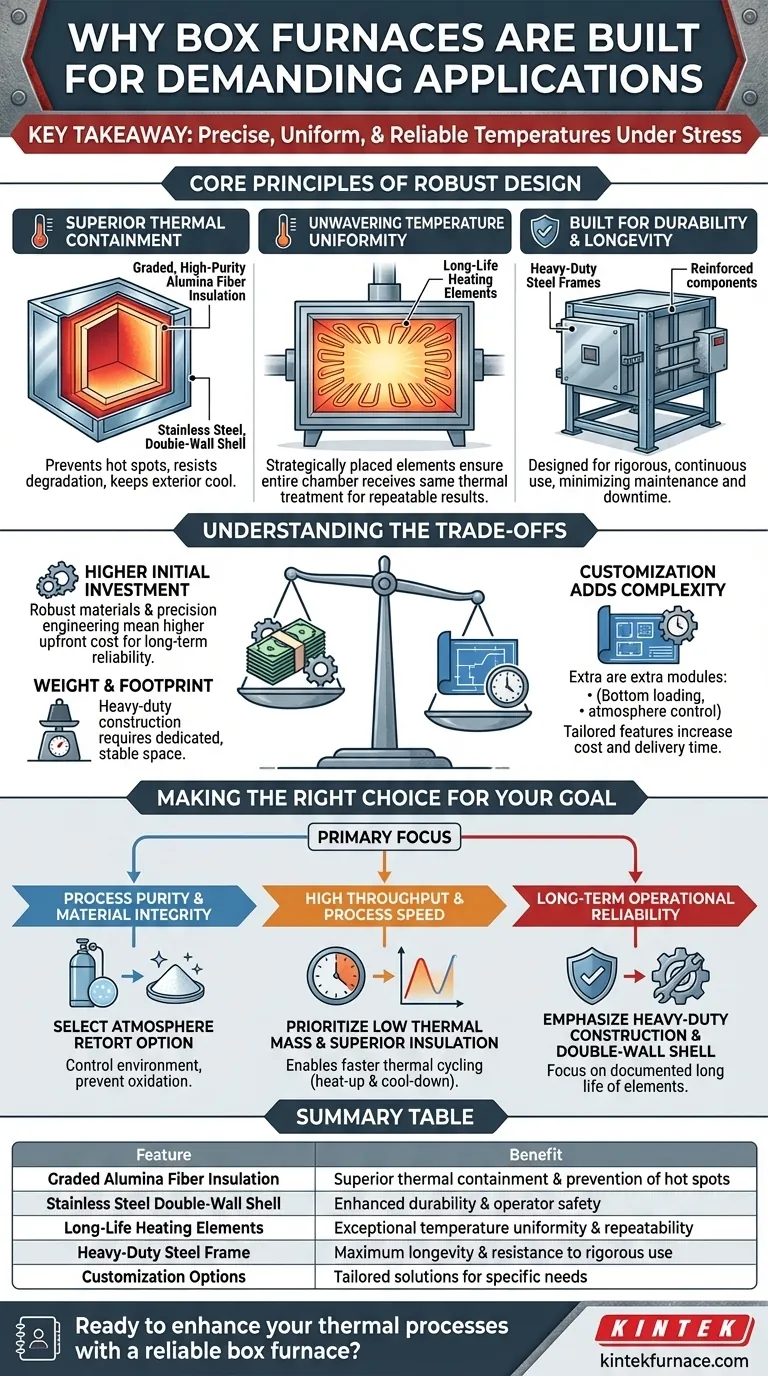

Os Princípios Fundamentais do Design Robusto de Fornos

Uma aplicação exigente — seja em ciência dos materiais, metalurgia ou controle de qualidade — é definida por sua intolerância a erros. O design de um forno de caixa de alto desempenho aborda isso diretamente, focando em três princípios fundamentais.

Contenção Térmica Superior

A primeira prioridade é manter o calor exatamente onde ele precisa estar: dentro da câmara.

Isso é alcançado através de um sistema de isolamento de fibra de alumina pura e graduada. Diferente do isolamento de camada única, esta abordagem em camadas é projetada para resistir à degradação e evitar a formação de "pontos quentes", mesmo em temperaturas extremas.

O isolamento é alojado dentro de uma carcaça de parede dupla de aço inoxidável. Esta construção de serviço pesado não só proporciona durabilidade excepcional, mas também mantém o exterior do forno frio ao toque, garantindo a segurança do operador e a estabilidade.

Uniformidade de Temperatura Inabalável

Para processos como recozimento ou sinterização, variações de temperatura de apenas alguns graus podem inutilizar uma amostra.

Fornos de caixa de alto desempenho utilizam elementos de aquecimento de longa duração que são estrategicamente posicionados para fornecer uniformidade de temperatura excepcional em toda a câmara. Isso garante que cada parte da sua amostra ou lote receba exatamente o mesmo tratamento térmico.

Esta uniformidade é a pedra angular de resultados repetíveis e confiáveis, o que é inegociável em ambientes de pesquisa e produção.

Construído para Durabilidade e Longevidade

O tempo de inatividade em uma aplicação exigente é caro. A construção desses fornos é projetada para maximizar a vida útil operacional e minimizar a manutenção.

A combinação de estruturas de aço de serviço pesado, isolamento de alta qualidade que resiste à degradação e elementos de longa duração significa que o forno é construído para suportar uso contínuo e rigoroso. Isso se traduz em um maior retorno sobre o investimento e maior confiança operacional.

Compreendendo as Compensações

Embora altamente capazes, é importante entender as compensações inerentes que vêm com esse nível de desempenho.

Maior Investimento Inicial

Os materiais robustos e a engenharia de precisão — desde o isolamento graduado até os elementos de aquecimento avançados — resultam em um custo inicial mais alto em comparação com fornos de laboratório padrão ou de serviço mais leve. Esta é uma compensação clássica entre custo inicial e confiabilidade a longo prazo.

Peso e Espaço

A construção de serviço pesado inerentemente significa mais peso. Embora a baixa condutividade térmica do isolamento permita alguma redução de peso em comparação com fornos mais antigos revestidos de tijolos, estes não são dispositivos leves e portáteis. Eles exigem um espaço dedicado e estável.

A Personalização Adiciona Complexidade e Prazo de Entrega

Embora a capacidade de personalizar recursos como carregamento inferior ou controle de atmosfera seja uma grande vantagem, isso também aumenta o custo e o tempo de entrega. Um forno altamente especializado requer um planejamento mais detalhado e um ciclo de fabricação mais longo do que um modelo padrão, pronto para uso.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica deve ditar quais recursos você prioriza.

- Se seu foco principal é a pureza do processo e a integridade do material: Você deve selecionar um modelo com uma opção de retorta de atmosfera para controlar o ambiente interno e prevenir a oxidação.

- Se seu foco principal é alto rendimento e velocidade do processo: Priorize um forno com baixa massa térmica e isolamento superior, pois isso permite ciclos térmicos mais rápidos (aquecimento e resfriamento).

- Se seu foco principal é a confiabilidade operacional a longo prazo: Enfatize a construção de serviço pesado, a carcaça de parede dupla e a vida útil documentada dos elementos de aquecimento.

Em última análise, escolher o forno certo é sobre casar os princípios de engenharia do equipamento com as exigências inegociáveis do seu trabalho.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Isolamento de Fibra de Alumina Graduada | Contenção térmica superior e prevenção de pontos quentes |

| Carcaça de Parede Dupla de Aço Inoxidável | Durabilidade aprimorada e segurança do operador |

| Elementos de Aquecimento de Longa Duração | Uniformidade de temperatura e repetibilidade excepcionais |

| Estrutura de Aço de Serviço Pesado | Longevidade máxima e resistência ao uso rigoroso |

| Opções de Personalização (ex: Controle de Atmosfera) | Soluções adaptadas para necessidades de aplicação específicas |

Pronto para aprimorar seus processos térmicos com um forno de caixa confiável? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para aplicações exigentes. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos duráveis e precisos podem otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?