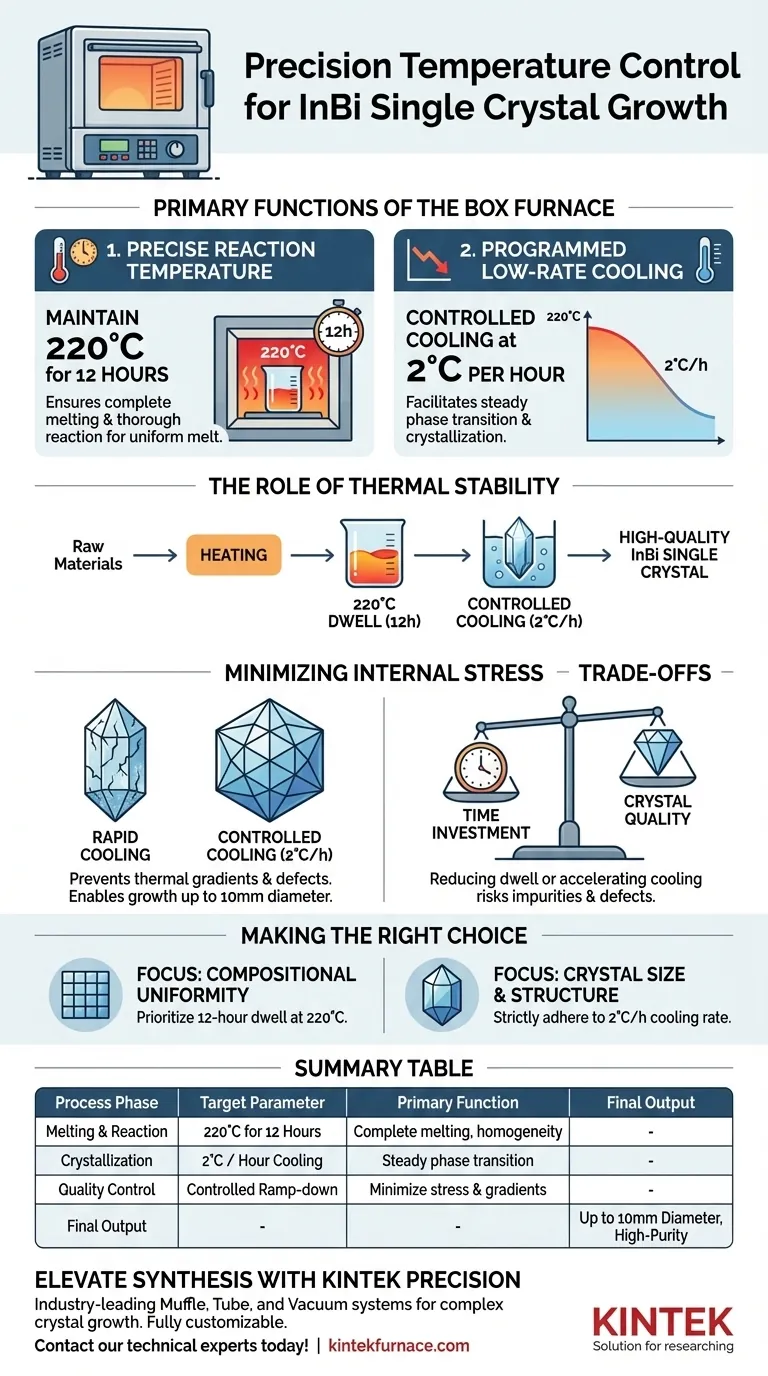

As principais funções de controle de temperatura de um forno de caixa durante o crescimento de cristais únicos de InBi são a manutenção de uma temperatura de reação precisa e a execução de um perfil de resfriamento programado e de baixa taxa. Especificamente, o forno deve manter uma temperatura estável de 220°C por 12 horas para garantir a fusão completa, seguida por uma taxa de resfriamento controlada de 2°C por hora para facilitar a cristalização.

O forno de caixa serve como uma ferramenta de precisão para gerenciar transições de fase, utilizando tempos de permanência estendidos para homogeneidade do material e taxas de resfriamento lentas para minimizar o estresse interno na rede cristalina final.

O Papel da Estabilidade Térmica na Síntese de Cristais

Um forno de caixa não é meramente um elemento de aquecimento; é um controlador de ambiente. Para o crescimento de InBi, o forno gerencia um perfil térmico específico que dita a estrutura interna e o tamanho do cristal resultante.

Garantindo a Fusão e Reação Completas

A primeira função crítica é atingir uma permanência estável em alta temperatura.

O forno aquece as matérias-primas a 220°C.

Ele mantém essa temperatura por um período de 12 horas.

Este tempo de permanência estendido é essencial para garantir que as matérias-primas derretam completamente e reajam completamente, criando uma fusão uniforme antes da cristalização.

Resfriamento Programado Preciso

Uma vez que a fusão é homogeneizada, o forno muda para sua função mais crítica: resfriamento controlado.

O forno reduz a temperatura em uma taxa específica e lenta de 2°C por hora.

Essa taxa lenta é necessária para manter o equilíbrio termodinâmico à medida que o material transita do estado líquido para o sólido.

Minimizando o Estresse Interno

A taxa de resfriamento específica de 2°C/h não é arbitrária; é um mecanismo de controle de qualidade.

O resfriamento rápido introduziria gradientes térmicos, levando a defeitos ou estresse interno dentro do cristal.

Ao controlar a taxa com precisão, o forno permite que a rede cristalina se forme sem tensão significativa.

Essa estabilidade permite o crescimento de cristais únicos de alta qualidade com grandes diâmetros, alcançando especificamente tamanhos de até 10 mm.

Compreendendo as Compensações

Embora o forno de caixa permita o crescimento de alta qualidade, o processo requer um investimento de tempo significativo para alcançar a estabilidade do material.

Tempo vs. Qualidade

A principal compensação neste perfil térmico é a duração do processo em relação à integridade estrutural do cristal.

Reduzir o tempo de permanência de 12 horas arrisca a reação incompleta das matérias-primas, levando a impurezas no cristal final.

Acelerar a taxa de resfriamento de 2°C/h para economizar tempo quase invariavelmente aumentará o estresse interno, reduzindo o tamanho do cristal e introduzindo defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o crescimento de cristais de InBi, você deve priorizar parâmetros térmicos específicos com base nos requisitos do seu resultado.

- Se o seu foco principal é a Uniformidade Compositiva: Garanta que o forno esteja programado para a permanência completa de 12 horas a 220°C para garantir uma reação completa da fusão.

- Se o seu foco principal é o Tamanho e Qualidade Estrutural do Cristal: Siga rigorosamente a taxa de resfriamento de 2°C/h para minimizar o estresse e maximizar o diâmetro do cristal único.

A precisão no perfil térmico é o fator definidor que transforma matérias-primas de InBi em cristais únicos de alta qualidade e grande diâmetro.

Tabela Resumo:

| Fase do Processo | Parâmetro Alvo | Função Primária |

|---|---|---|

| Fusão e Reação | 220°C por 12 Horas | Garante fusão completa e homogeneidade química |

| Cristalização | Resfriamento de 2°C / Hora | Facilita transição de fase estável e formação de rede |

| Controle de Qualidade | Redução Controlada | Minimiza estresse interno e gradientes térmicos |

| Resultado Final | Até 10 mm de Diâmetro | Produz cristais únicos em larga escala e de alta pureza |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Alcançar o perfil de resfriamento perfeito de 2°C/h para cristais de InBi requer equipamentos que ofereçam estabilidade térmica intransigente. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo e Vácuo especificamente projetados para crescimento complexo de cristais e pesquisa de laboratório de alta temperatura. Apoiados por P&D e fabricação especializados, nossos fornos são totalmente personalizáveis para atender aos seus requisitos exclusivos de permanência e taxa de rampa.

Pronto para otimizar a qualidade do seu cristal? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas necessidades de laboratório!

Guia Visual

Referências

- Thomas J. Rehaag, Gavin R. Bell. Cleaved surfaces and homoepitaxial growth of InBi(001). DOI: 10.1088/2053-1591/adfc2d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função típica de um forno mufla de laboratório na preparação de catalisadores químicos? | KINTEK

- Quais são as principais aplicações dos fornos mufla em ambientes laboratoriais? Desbloqueie a Precisão na Análise e Síntese de Materiais

- Por que são necessários fornos de caixa de alta precisão e alta temperatura para o tratamento térmico segmentado de materiais LTGP?

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel dos fornos mufla em aplicações biomédicas? Essencial para a pureza e precisão na pesquisa médica

- Como os fornos mufla são usados no processamento de materiais cerâmicos? Desbloqueie a sinterização de precisão para cerâmicas de alto desempenho

- Qual é a temperatura de um forno mufla? Encontre a Sua Faixa Ideal (300°C a 1800°C+)

- Qual é o propósito da carbonização a 300°C em um forno mufla para aerogéis de carbono? Melhorar a Separação Óleo-Água