No processamento de cerâmica, os fornos mufla são a ferramenta definitiva para transformar pós finos em materiais densos, sólidos e de alto desempenho. Eles conseguem isso através do processo de sinterização, que requer a aplicação precisa de altas temperaturas dentro de um ambiente estritamente controlado. Este controle sobre o calor e a atmosfera é o que permite aos engenheiros ditar as propriedades finais da cerâmica, como sua dureza, densidade e resistência térmica.

O valor central de um forno mufla não é apenas a sua capacidade de aquecer, mas a sua capacidade de fornecer um ambiente imaculado e altamente controlado. Isso isola o material cerâmico de contaminantes e reações químicas indesejadas, garantindo que o produto final atinja as suas propriedades de engenharia projetadas.

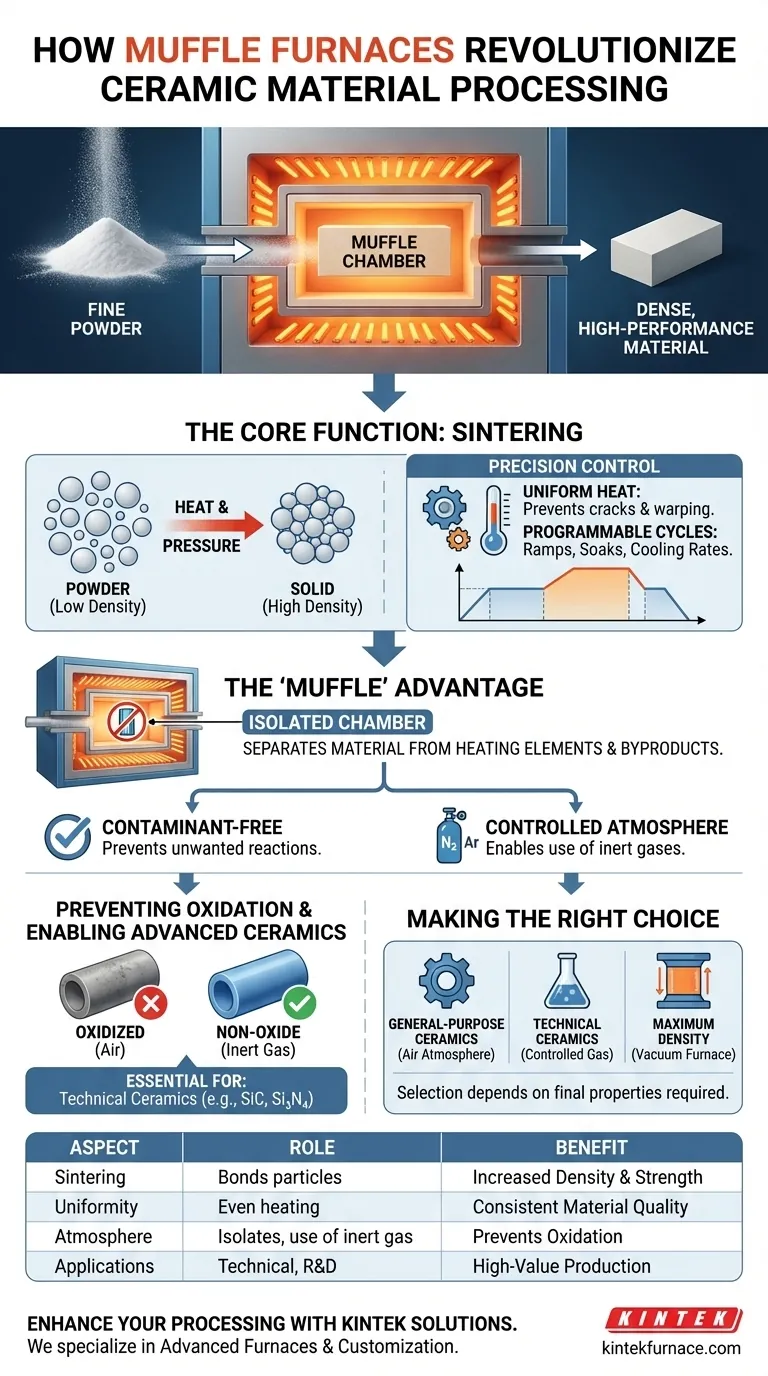

A Função Central: De Pó a Sólido

O uso principal de um forno mufla em cerâmicas é executar o processo de sinterização com excepcional precisão. Isso envolve mais do que simplesmente aquecer o material.

O Que é Sinterização?

Sinterização é um processo de tratamento térmico que une partículas cerâmicas em temperaturas abaixo do seu ponto de fusão. Em vez de derreter e solidificar novamente, os átomos nas partículas se difundem através das fronteiras, fundindo-os em uma massa sólida e coesa. Isso reduz a porosidade e aumenta significativamente a densidade e a resistência do material.

O Papel do Calor Uniforme

Os fornos mufla são projetados para fornecer uniformidade de temperatura excepcional por meio de uma combinação de transferência de calor radiante e convectiva. Isso garante que todo o componente cerâmico aqueça e esfrie na mesma taxa, prevenindo tensões internas, rachaduras ou empenamento que resultariam de temperaturas desiguais.

Controle de Temperatura de Precisão

Atingir propriedades específicas do material depende de um perfil de aquecimento e resfriamento preciso. Os fornos mufla permitem que os operadores programem taxas de rampa controladas (quão rápido a temperatura sobe), tempos de imersão (por quanto tempo ela permanece na temperatura máxima) e taxas de resfriamento. Este ciclo é fundamental para desenvolver a estrutura cristalina e a densidade desejadas.

Por Que a "Mufla" é Crítica

O termo "mufla" refere-se à principal característica de design do forno: uma câmara interna isolada que separa o material em processamento dos elementos de aquecimento e de quaisquer subprodutos da combustão.

Isolamento de Contaminantes

Em um forno de combustão direta, os subprodutos da queima de combustível podem contaminar o material, levando à descoloração ou a alterações químicas indesejáveis. A mufla atua como uma barreira física, garantindo que a atmosfera ao redor da cerâmica seja pura e consista apenas nos gases pretendidos.

Possibilitando Atmosferas Controladas

Como a mufla é uma câmara selada, a atmosfera interna pode ser gerenciada cuidadosamente. O ar pode ser purgado e substituído por um gás específico, como nitrogênio ou argônio. Essa capacidade é fundamental para o processamento de cerâmicas avançadas não óxidas.

Prevenção de Oxidação

Muitas cerâmicas técnicas de alto desempenho, como carbeto de silício (SiC) ou nitreto de silício (Si₃N₄), oxidarão prontamente em altas temperaturas se expostas ao oxigênio. Uma atmosfera controlada de gás inerte como o nitrogênio impede essas reações indesejadas, preservando a integridade química do material e garantindo que ele atenda às especificações de desempenho para aplicações aeroespaciais ou biomédicas.

Entendendo as Compensações e Alternativas

Embora poderoso, um forno mufla padrão faz parte de uma família mais ampla de ferramentas de processamento de alta temperatura. Entender as distinções é fundamental para selecionar o processo correto.

Atmosfera vs. Vácuo: Uma Distinção Chave

Para aplicações de altíssima pureza, um forno a vácuo é frequentemente usado. Em vez de substituir o ar por um gás inerte, um forno a vácuo remove quase todos os gases atmosféricos. Este é o método definitivo para minimizar a porosidade e prevenir quaisquer reações atmosféricas, ajudando a produzir cerâmicas com densidade quase teórica e resistência mecânica superior.

Limitações e Considerações

Os fornos mufla são tipicamente usados para processamento em lote, o que pode influenciar o rendimento da produção em comparação com métodos de aquecimento contínuo. Seus tempos de ciclo, que incluem rampas controladas de aquecimento e resfriamento, podem ser longos, tornando-os ideais para pesquisa, desenvolvimento e produção de componentes de alto valor, em vez de itens de alto volume e baixo custo.

Versatilidade Além das Cerâmicas

Os mesmos princípios de controle térmico e isolamento atmosférico tornam os fornos mufla essenciais em outros campos. Eles são usados para o recozimento de wafers semicondutores, tratamento térmico de metais como aço e cobre, e processos analíticos como incineração (ashing) de amostras em laboratório.

Fazendo a Escolha Certa Para o Seu Objetivo

A configuração ideal do forno depende diretamente das propriedades finais que seu material exige. A escolha entre ar, uma atmosfera de gás controlada ou vácuo é a decisão mais crítica.

- Se o seu foco principal for cerâmicas de uso geral ou materiais à base de óxido: Um forno mufla padrão com controle de temperatura preciso em atmosfera de ar é frequentemente suficiente.

- Se o seu foco principal for o desenvolvimento de cerâmicas técnicas de alto desempenho (como SiC ou Si₃N₄): Um forno com controles atmosféricos avançados (como nitrogênio ou argônio) é essencial para prevenir a oxidação.

- Se o seu foco principal for alcançar densidade e pureza máximas para aplicações extremas: Um forno a vácuo é a escolha superior, pois fornece o ambiente de processamento mais limpo possível.

Em última análise, dominar o ambiente do forno é a chave para dominar as propriedades finais do seu material cerâmico.

Tabela de Resumo:

| Aspecto | Papel no Processamento de Cerâmica |

|---|---|

| Sinterização | Une partículas cerâmicas em altas temperaturas para aumentar a densidade e a resistência sem derreter. |

| Uniformidade de Temperatura | Garante aquecimento uniforme para prevenir rachaduras e empenamento, resultando em qualidade de material consistente. |

| Controle de Atmosfera | Isola as cerâmicas de contaminantes e permite o uso de gás inerte para prevenir a oxidação. |

| Aplicações | Ideal para cerâmicas técnicas, recozimento e incineração em pesquisa e produção de alto valor. |

Pronto para aprimorar seu processamento de materiais cerâmicos com soluções personalizadas de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO