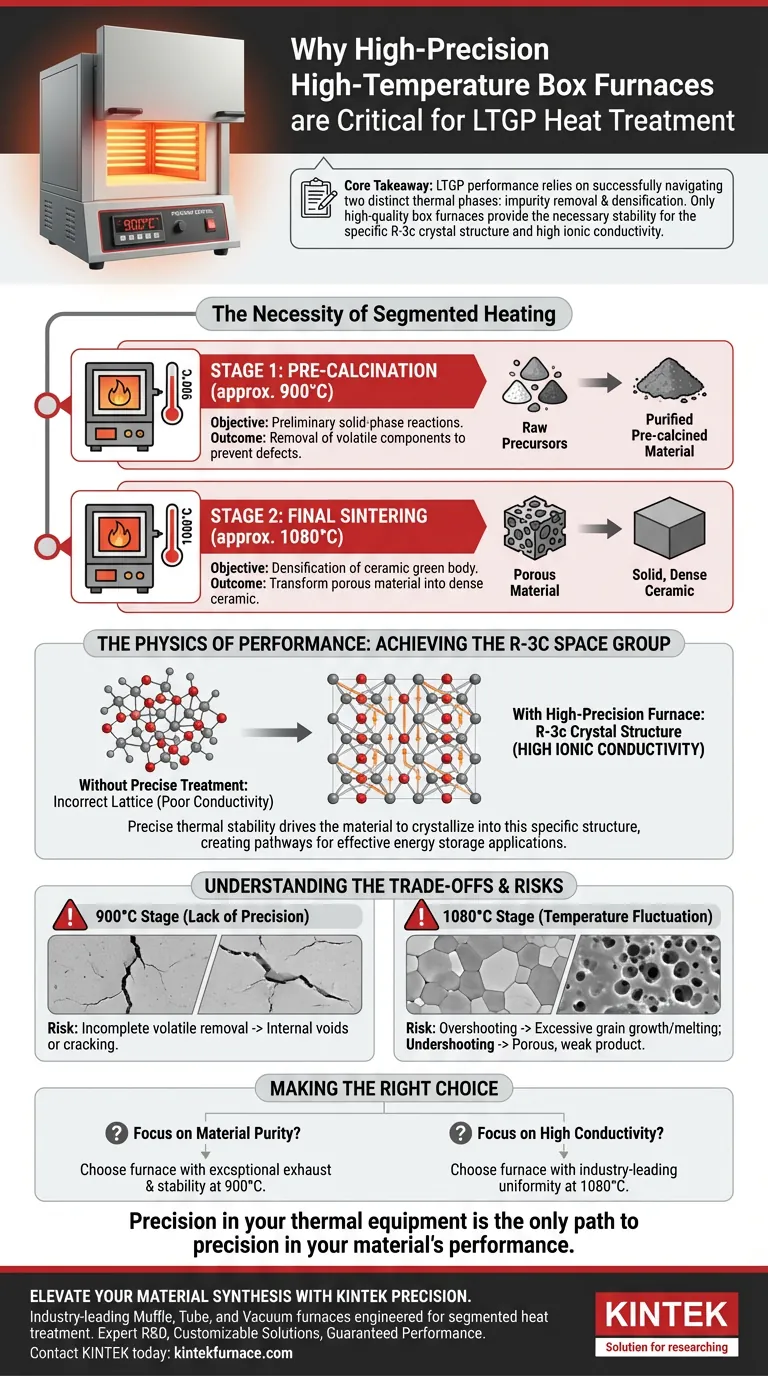

Fornos de caixa de alta precisão e alta temperatura são críticos para o processamento de materiais LTGP porque a síntese requer uma transformação térmica em duas etapas estritamente controlada. Esses fornos fornecem a estabilidade necessária para manter o material primeiro a aproximadamente 900°C para pré-calcinação e, subsequentemente, a 1080°C para sinterização final, garantindo a evolução química e estrutural correta.

Ponto Principal O desempenho do LTGP depende inteiramente da navegação bem-sucedida em duas fases térmicas distintas: remoção de impurezas e densificação. Sem a regulação precisa de temperatura de um forno de caixa de alta qualidade, o material não pode atingir a estrutura cristalina R-3c específica necessária para alta condutividade iônica.

A Necessidade de Aquecimento Segmentado

A preparação do LTGP (Fosfato de Lítio, Titânio e Germânio) não é um processo de aquecimento linear. Requer uma abordagem "segmentada" onde o material é tratado em dois patamares de temperatura específicos para atingir objetivos físicos distintos.

Etapa 1: Pré-calcinação a 900°C

A primeira fase crítica ocorre a aproximadamente 900°C.

Um forno de alta precisão é necessário aqui para facilitar reações preliminares em fase sólida.

Nesta temperatura, o forno garante a remoção de componentes voláteis dos precursores brutos. Esta etapa de purificação é essencial para prevenir defeitos na estrutura cerâmica final.

Etapa 2: Sinterização Final a 1080°C

A segunda fase exige um aumento de temperatura para aproximadamente 1080°C.

O objetivo principal aqui é a densificação do corpo verde cerâmico.

O forno deve manter esta temperatura com precisão para transformar o material pré-calcinado poroso em uma cerâmica sólida e densa.

A Física do Desempenho

A razão final para usar equipamentos de alta precisão é ditar o arranjo microscópico dos átomos dentro do material.

Alcançando o Grupo Espacial R-3c

A estabilidade térmica fornecida pelo forno de caixa impulsiona o material a cristalizar em uma estrutura específica conhecida como grupo espacial R-3c.

Se a temperatura flutuar ou não atingir o alvo, essa rede cristalina específica pode não se formar corretamente.

Maximizando a Condutividade Iônica

A formação da estrutura R-3c está diretamente ligada ao desempenho.

Este arranjo cristalino específico fornece os caminhos necessários para alta condutividade iônica.

Sem o tratamento térmico preciso facilitado pelo forno, o material final careceria da condutividade necessária para aplicações eficazes de armazenamento de energia.

Compreendendo os Compromissos

Embora os fornos de caixa de alta precisão sejam o padrão para este processo, é importante entender os riscos operacionais associados ao processamento térmico.

O Risco de Instabilidade Térmica

Se o forno não tiver precisão durante a etapa de 900°C, a remoção incompleta de voláteis pode levar a vazios internos ou rachaduras durante a sinterização final.

A Sensibilidade da Sinterização

Na etapa de 1080°C, "ultrapassar" a temperatura pode levar ao crescimento excessivo de grãos ou fusão, enquanto "ficar abaixo" resulta em um produto poroso, mecanicamente fraco e com baixa condutividade.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a preparação bem-sucedida de materiais LTGP, alinhe a escolha do seu equipamento com seu objetivo específico.

- Se o seu foco principal é a Pureza do Material: Priorize um forno com capacidades de exaustão excepcionais e estabilidade a 900°C para garantir a remoção completa de voláteis durante a pré-calcinação.

- Se o seu foco principal é Alta Condutividade: Certifique-se de que seu forno tenha uniformidade de temperatura líder na indústria a 1080°C para garantir a formação da fase cristalina R-3c em todo o lote.

A precisão em seu equipamento térmico é o único caminho para a precisão no desempenho do seu material.

Tabela Resumo:

| Etapa de Aquecimento | Temperatura | Objetivo Principal | Resultado Crítico |

|---|---|---|---|

| Pré-calcinação | 900°C | Remoção de voláteis e reação preliminar | Pureza do material e prevenção de defeitos |

| Sinterização Final | 1080°C | Densificação da cerâmica | Formação da estrutura cristalina R-3c |

| Resultado | N/A | Alta condutividade iônica | Desempenho otimizado de armazenamento de energia |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Não deixe que as flutuações térmicas comprometam sua pesquisa de LTGP. A KINTEK fornece fornos de mufla, tubulares e a vácuo líderes na indústria, projetados para as rigorosas demandas do tratamento térmico segmentado. Nossos sistemas oferecem a uniformidade e estabilidade de temperatura necessárias para alcançar a estrutura cristalina R-3c perfeita para armazenamento de energia de alto desempenho.

Por que escolher a KINTEK?

- P&D e Fabricação Especializada: Construídos com precisão para padrões de laboratório e industriais.

- Soluções Personalizáveis: Configurações adaptadas para necessidades de CVD, rotativas ou de alta temperatura.

- Desempenho Garantido: Otimizado para remoção de impurezas e sinterização de cerâmica densa.

Pronto para alcançar condutividade iônica superior? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Referências

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a temperatura é controlada em um forno elétrico tipo caixa? Domine a Regulação Precisa de Calor para o Seu Laboratório

- Como os fornos de alta temperatura facilitam os catalisadores ZnZrOx e InZrOx? Otimize a sua síntese de solução sólida

- Por que é importante evitar exceder a temperatura nominal do forno mufla? Prevenir Danos e Garantir a Segurança

- O que torna os fornos mufla adequados para aplicações de alta temperatura? Obtenha calor limpo e controlado para pureza

- Como um forno mufla é utilizado durante a fase de preparação da matéria-prima? Otimize os resultados do seu laboratório hoje mesmo

- Quais recursos do forno garantem uma sinterização de alta qualidade? Obtenha Sinterização Uniforme e Resultados Superiores

- Por que a aplicação é importante ao selecionar um forno mufla? Garanta o Desempenho Ideal para o Seu Laboratório

- Qual é a principal desvantagem dos fornos mufla em relação à dispersão de gás inerte? Saiba como garantir uma atmosfera uniforme