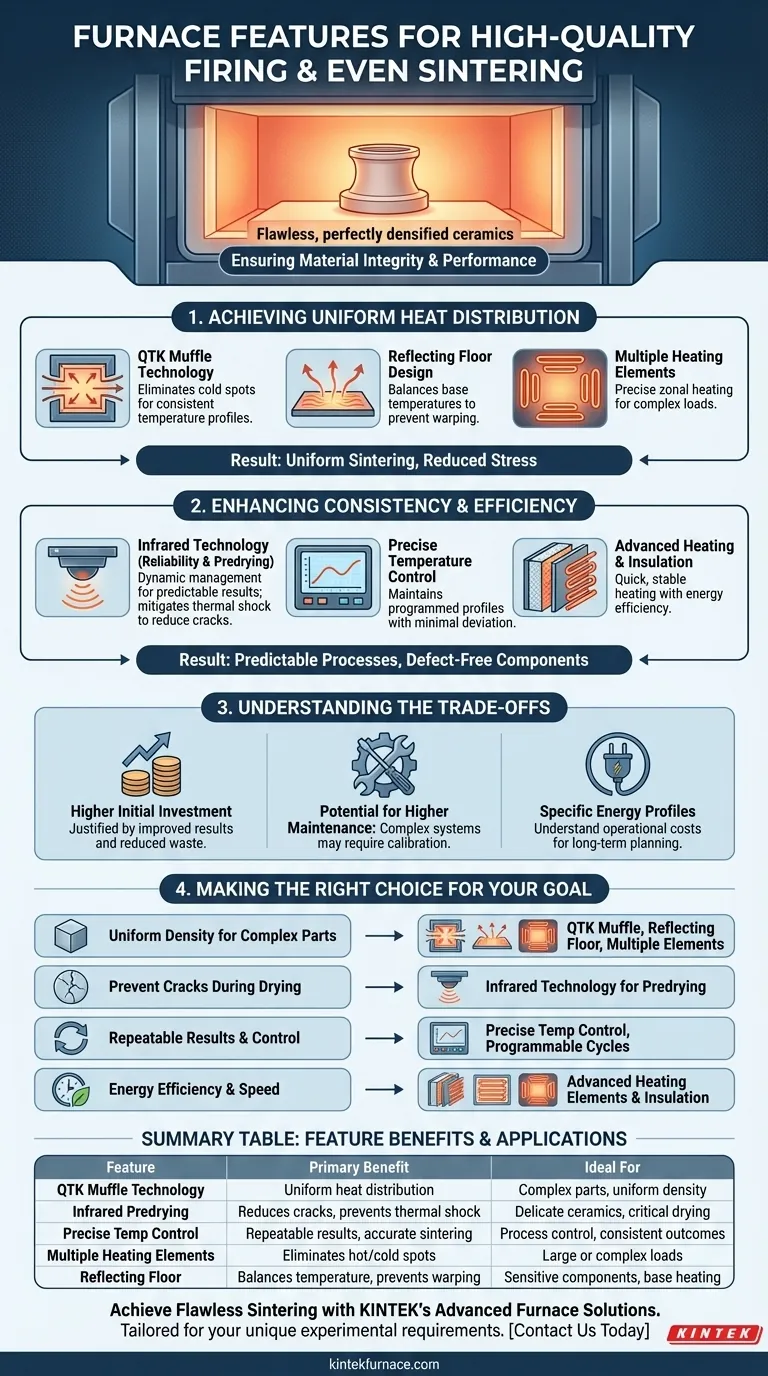

A sinterização de alta qualidade e a sinterização uniforme em um forno são garantidas principalmente por tecnologias que promovem a distribuição uniforme de calor, gerenciamento térmico preciso e condições atmosféricas controladas. Os recursos chave incluem designs avançados de mufla, elementos refletivos, tecnologia infravermelha para pré-secagem, controles precisos de temperatura e ciclos de sinterização programáveis.

A obtenção de sinterização de alta qualidade e sinterização uniforme é crucial para a integridade e o desempenho do material. Os fornos mais eficazes integram elementos de design e tecnologias que gerenciam com precisão a distribuição de calor, previnem o choque térmico e garantem a consistência em toda a câmara de sinterização, levando a componentes uniformemente densificados e sem defeitos.

Obtendo Distribuição Uniforme de Calor

Calor consistente em toda a câmara de sinterização é fundamental para uma sinterização uniforme. Sem isso, as peças podem sofrer encolhimento diferencial ou variações de propriedades.

Tecnologia de Mufla QTK

A tecnologia de mufla QTK é projetada para fornecer distribuição uniforme de calor dentro da câmara do forno. Este design específico de mufla ajuda a eliminar pontos frios e garante que todas as peças sejam expostas ao mesmo perfil de temperatura. O resultado são resultados de sinterização mais consistentes e estresse reduzido no material.

Design de Piso Refletivo

Um piso refletivo dentro da câmara do forno auxilia ainda mais na distribuição de calor. Ao refletir a energia térmica, ele ajuda a equilibrar as temperaturas, especialmente na base do espaço de sinterização. Isso evita gradientes de temperatura que podem levar à sinterização desigual ou deformação de componentes delicados.

Múltiplos Elementos de Aquecimento

Fornos equipados com múltiplos elementos de aquecimento podem alcançar uma distribuição de calor mais uniforme. Elementos estrategicamente posicionados permitem aquecimento zonal preciso e evitam variações de temperatura localizadas. Isso é crucial para cargas grandes ou complexas onde uma única fonte de aquecimento pode criar pontos quentes e frios.

Melhorando a Consistência e Eficiência da Sinterização

Além da distribuição estática de calor, recursos de controle dinâmico e eficiência impactam significativamente a qualidade do processo de sinterização.

Tecnologia Infravermelha para Confiabilidade

Tecnologia infravermelha integrada oferece resultados de sinterização mais confiáveis e maior eficiência. Esta tecnologia monitora e gerencia a temperatura de forma mais dinâmica, adaptando-se ao material específico que está sendo processado. Contribui para um processo de sinterização mais previsível e consistente.

Infravermelho para Pré-secagem

Especificamente, a tecnologia infravermelha usada durante o processo de pré-secagem ajuda a reduzir o risco de rachaduras. À medida que o forno fecha, mudanças rápidas de temperatura podem induzir estresse. A assistência infravermelha na pré-secagem mitiga esse choque térmico, prevenindo danos estruturais em cerâmicas.

Controle Preciso de Temperatura

Controle preciso de temperatura é fundamental para sinterização de alta qualidade. Sistemas de controle avançados mantêm o perfil de temperatura programado com desvio mínimo. Essa precisão garante que o material passe pelas transformações de fase e densificação corretas sem superaquecimento ou subaquecimento.

Elementos de Aquecimento Avançados e Isolamento

A combinação de elementos de aquecimento avançados e isolamento superior contribui tanto para a eficiência quanto para a estabilidade. Elementos de aquecimento eficientes atingem as temperaturas alvo rapidamente e as mantêm de forma estável, enquanto o isolamento superior minimiza a perda de calor. Essa parceria garante eficiência energética e um ambiente térmico consistente.

Compreendendo os Compromissos

Embora esses recursos melhorem a qualidade, eles geralmente vêm com considerações sobre custo, complexidade e manutenção.

Aumento do Investimento Inicial

Fornos com recursos avançados como tecnologia de mufla QTK ou sistemas infravermelhos integrados geralmente têm um custo inicial mais alto. Esse investimento é frequentemente justificado por resultados aprimorados e redução de desperdício de material, mas é um fator na aquisição.

Potencial para Maior Manutenção

Sistemas mais complexos com múltiplas zonas de aquecimento ou sensores especializados podem exigir manutenção mais sofisticada. Calibração e manutenção regulares são essenciais para garantir que esses recursos avançados continuem a ter um desempenho ideal.

Consumo de Energia para Tecnologias Específicas

Embora a eficiência geral seja aprimorada, certos métodos de aquecimento avançados podem ter perfis específicos de consumo de energia. Compreender os custos operacionais associados a essas tecnologias é importante para o planejamento de longo prazo.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar um forno envolve priorizar recursos com base em seus requisitos específicos de material e produção.

- Se o seu foco principal é a densidade uniforme em peças complexas: Priorize fornos com tecnologia de mufla QTK, pisos refletivos e múltiplos elementos de aquecimento.

- Se o seu foco principal é prevenir rachaduras durante estágios críticos de secagem: Procure fornos que incorporem tecnologia infravermelha especificamente para pré-secagem.

- Se o seu foco principal são resultados repetíveis e controle de processo: Certifique-se de que o forno tenha controle preciso de temperatura e ciclos de sinterização programáveis.

- Se o seu foco principal é eficiência energética e velocidade: Considere fornos com elementos de aquecimento avançados e isolamento superior.

A integração desses recursos especializados é o que realmente distingue um forno de alto desempenho, levando a resultados de sinterização e sinterização consistentemente superiores.

Tabela Resumo:

| Recurso | Benefício Principal | Ideal Para |

|---|---|---|

| Tecnologia de Mufla QTK | Distribuição uniforme de calor | Peças complexas, densidade uniforme |

| Pré-secagem Infravermelha | Reduz rachaduras, previne choque térmico | Cerâmicas delicadas, estágios críticos de secagem |

| Controle Preciso de Temperatura | Resultados repetíveis, sinterização precisa | Controle de processo, resultados consistentes |

| Múltiplos Elementos de Aquecimento | Elimina pontos quentes/frios | Cargas grandes ou complexas |

| Piso Refletivo | Equilibra temperatura, previne deformação | Componentes sensíveis, aquecimento de base |

Obtenha sinterização impecável e sinterização de alta qualidade com as soluções avançadas de fornos da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Mufla, Tubo, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de densidade uniforme para peças complexas ou prevenção de rachaduras durante a secagem, a KINTEK pode adaptar uma solução para você. Entre em contato conosco hoje para discutir como nossas tecnologias podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO