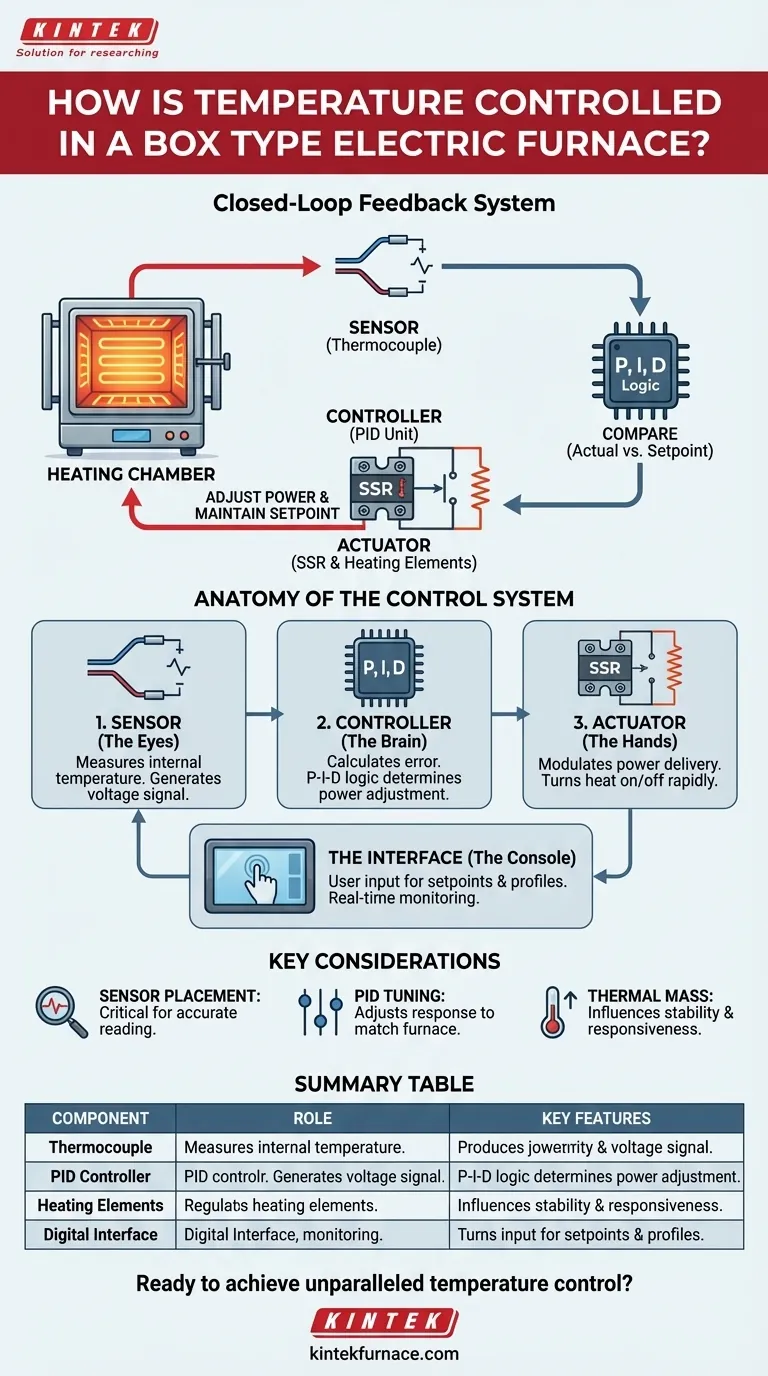

Em essência, a temperatura em um forno elétrico tipo caixa é controlada por um sistema de feedback de malha fechada. Um sensor de temperatura, tipicamente um termopar, mede constantemente a temperatura interna. Esta leitura é enviada a um controlador digital que a compara com a temperatura desejada (o ponto de ajuste) e, em seguida, ajusta inteligentemente a potência elétrica fornecida aos elementos de aquecimento para manter esse ponto de ajuste com alta precisão.

O princípio central não é simplesmente aquecer, mas sim a regulação contínua e inteligente. O sistema opera em um ciclo constante de medição da temperatura atual, comparação com o alvo e ajuste da potência de aquecimento para minimizar qualquer diferença, garantindo assim a estabilidade e prevenindo picos de temperatura.

A Anatomia do Sistema de Controle

Para realmente entender como um forno mantém uma temperatura estável, você deve observar seus três componentes principais trabalhando em uníssono: o sensor, o controlador e os elementos de aquecimento.

O Sensor (Os Olhos): O Termopar

Um termopar é o terminal nervoso do sistema dentro da câmara de aquecimento. É um sensor simples, mas robusto, feito de dois metais diferentes unidos em uma das extremidades.

Esta junção produz uma pequena voltagem que muda de forma previsível com a temperatura. O controlador lê essa voltagem para obter uma medição precisa e em tempo real das condições dentro do forno.

O Controlador (O Cérebro): A Unidade PID

O controlador é o cérebro da operação. Fornos modernos usam quase universalmente um controlador PID (Proporcional-Integral-Derivativo). Este não é apenas um interruptor liga/desliga; é um algoritmo sofisticado.

O controlador recebe os dados de temperatura do termopar e calcula constantemente o "erro"—a diferença entre a temperatura real e o ponto de ajuste do usuário. Ele então usa a lógica PID para decidir exatamente quanta potência aplicar.

- Proporcional (P): Reage ao erro atual. Uma grande diferença significa um grande ajuste de potência.

- Integral (I): Corrige o erro passado, eliminando pequenas desvios de estado estacionário que o termo P poderia ignorar sozinho.

- Derivativo (D): Prevê o erro futuro observando a taxa de variação da temperatura, prevenindo o overshoot à medida que a temperatura se aproxima do ponto de ajuste.

O Atuador (As Mãos): Elementos de Aquecimento e Relés

A decisão do controlador é executada ajustando a potência para os elementos de aquecimento.

Isso é tipicamente feito usando um Relé de Estado Sólido (SSR). O controlador PID envia um sinal preciso para o SSR, que modula o fluxo de eletricidade de alta voltagem para os elementos de aquecimento resistivos, ligando e desligando o calor rapidamente para atingir um nível médio de potência.

A Interface (O Console): Tela Sensível ao Toque ou Painel

Este é o componente com o qual você interage. Um painel de controle digital ou tela sensível ao toque permite que você insira seu ponto de ajuste de temperatura desejado e programe perfis de aquecimento (por exemplo, subir para 800°C, manter por duas horas e depois resfriar).

Compreendendo as Compensações e Considerações Chave

Um sistema de controle eficaz é mais do que apenas bons componentes; trata-se de como eles são integrados e ajustados para as características físicas do forno.

A Importância da Colocação do Sensor

A localização do termopar é crítica. Se for colocado muito perto de um elemento de aquecimento ou da porta, ele não fornecerá uma leitura precisa da temperatura em toda a câmara principal. Para trabalhos de alta precisão, múltiplos termopares podem ser usados para garantir uniformidade.

A Nuance da Sintonia PID

Um controlador PID deve ser "sintonizado" para o forno específico. Este processo ajusta os valores P, I e D para corresponder à massa térmica, isolamento e potência de aquecimento do forno. Um sistema mal sintonizado pode levar a oscilações de temperatura (caça) ou um tempo de resposta muito lento.

O Papel da Massa Térmica

A construção física do forno—seu isolamento e a massa de seus componentes internos—influencia muito a estabilidade da temperatura. Um forno com alta massa térmica aquecerá e esfriará mais lentamente, o que pode torná-lo inerentemente mais estável, mas menos responsivo a mudanças rápidas no ponto de ajuste.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal de controle de temperatura depende inteiramente dos requisitos da sua aplicação em termos de precisão, velocidade e facilidade de uso.

- Se seu foco principal for processamento de alta precisão (por exemplo, ciência dos materiais, recozimento de semicondutores): Você precisa de um forno com um controlador PID bem sintonizado e garantir que o termopar seja certificado e colocado de forma ideal para sua carga de trabalho.

- Se seu foco principal for eficiência e rendimento (por exemplo, tratamento térmico de produção): Priorize um sistema com um controlador potente e responsivo que minimize os tempos de rampa e evite overshoot, o que desperdiça energia e tempo.

- Se seu foco principal for uso geral em laboratório e confiabilidade (por exemplo, incineração, secagem): Um sistema padrão com uma interface moderna de tela sensível ao toque e perfis pré-programados fornecerá o melhor equilíbrio entre desempenho e usabilidade.

Ao entender este loop de controle, você transforma o forno de uma simples caixa quente em um instrumento técnico preciso e previsível.

Tabela de Resumo:

| Componente | Função no Controle de Temperatura | Principais Características |

|---|---|---|

| Termopar | Mede a temperatura interna | Produz voltagem proporcional à temperatura, posicionado para precisão |

| Controlador PID | Compara e ajusta a potência | Usa lógica Proporcional, Integral, Derivativa para minimizar o erro |

| Elementos de Aquecimento | Geram calor com base em sinais | Controlado via Relé de Estado Sólido para modulação precisa da potência |

| Interface Digital | Entrada do usuário para pontos de ajuste | Permite a programação de perfis de aquecimento e monitoramento em tempo real |

Pronto para alcançar um controle de temperatura incomparável em seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas a diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Quer você trabalhe com ciência dos materiais, tratamento térmico de produção ou trabalho geral em laboratório, podemos ajudá-lo a otimizar a eficiência e a precisão. Entre em contato conosco hoje para discutir como nossos fornos podem elevar seus processos!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido