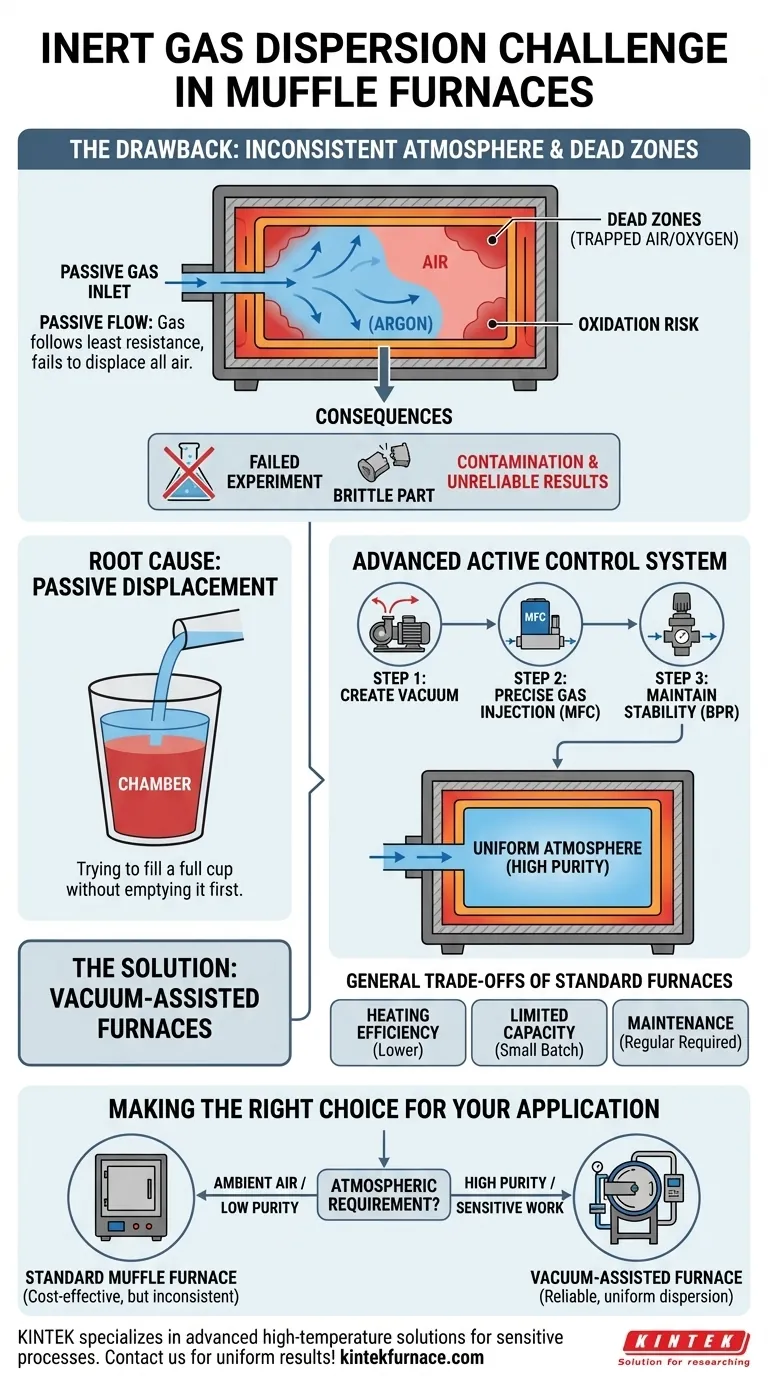

A principal desvantagem de um forno mufla padrão é sua incapacidade de garantir uma dispersão uniforme de gás inerte. Em vez de saturar uniformemente a câmara, o gás inerte frequentemente fica preso em bolsões, particularmente perto das bordas e cantos. Isso cria uma atmosfera inconsistente que pode comprometer processos que exigem um ambiente puro e sem oxigênio.

Um forno mufla padrão tem dificuldades com atmosferas inertes porque depende do deslocamento passivo de gás, que geralmente é incompleto. Para aplicações que exigem pureza e uniformidade atmosférica verdadeiras, é necessário um sistema com vácuo ativo e controles de pressão.

A Causa Raiz: Fluxo Passivo vs. Controle Ativo

O problema central decorre de como um forno mufla básico introduz gás inerte. Ele simplesmente empurra o gás para a câmara, esperando que ele desloque o ar existente. Este método é fundamentalmente não confiável para trabalhos sensíveis.

O Problema das "Zonas Mortas"

Em um forno padrão, o gás inerte que entra segue o caminho de menor resistência. Ele não se mistura ativamente com a atmosfera existente, levando a áreas onde o ar original nunca é totalmente purgado. Essas "zonas mortas" ou bolsões geralmente se formam nos cantos e áreas estagnadas.

Esse processo é como tentar encher um copo com água que já está cheio de um líquido mais denso, sem primeiro esvaziá-lo. A água entrará, mas não deslocará perfeitamente o conteúdo original.

As Consequências de uma Atmosfera Inconsistente

Para processos como recozimento, brasagem ou sinterização de materiais sensíveis, a presença de oxigênio ou umidade é um ponto crítico de falha. Uma atmosfera inconsistente leva diretamente à oxidação e contaminação, resultando em experimentos falhos, peças quebradiças e resultados não confiáveis.

Um processo que requer 99,99% de argônio não é bem-sucedido se bolsões de 20% de oxigênio permanecerem nos cantos da câmara.

A Solução: Fornos Assistidos por Vácuo

Para resolver o problema da dispersão, fornos avançados usam uma metodologia completamente diferente. Eles não apenas empurram o gás; eles gerenciam ativamente todo o ambiente atmosférico.

Etapa 1: Criando um Vácuo

A primeira e mais crítica etapa é usar uma bomba de vácuo para remover a atmosfera existente da câmara. Ao criar um vácuo, o sistema evacua o ar de todos os cantos, eliminando o risco de bolsões residuais.

Etapa 2: Injeção Precisa de Gás com um MFC

Uma vez que a câmara é evacuada, um Controlador de Fluxo de Massa (MFC) é usado para preenchê-la com o gás inerte desejado. Um MFC é uma válvula sofisticada que injeta gás com extrema precisão, frequentemente medida em mililitros por minuto, garantindo que o volume e a taxa de fluxo exatos sejam alcançados.

Etapa 3: Mantendo a Estabilidade com um BPR

Durante todo o processo de aquecimento, um Regulador de Contrapressão (BPR) trabalha em conjunto com a bomba de vácuo. Este sistema mantém uma pressão estável e consistente dentro da câmara, impedindo que qualquer ar externo vaze e garantindo que o gás inerte permaneça distribuído uniformemente.

Entendendo as Compensações Gerais

Embora a dispersão deficiente de gás seja uma desvantagem fundamental para aplicações específicas, é importante entender as outras limitações dos fornos mufla.

Eficiência de Aquecimento

Muitos designs de fornos mufla possuem elementos de aquecimento indiretos, o que pode levar a uma menor eficiência térmica e maior consumo de energia em comparação com outros tipos de fornos.

Capacidade Limitada

Fornos mufla padrão são tipicamente projetados para produção em laboratório ou em pequenos lotes. Sua capacidade é frequentemente insuficiente para fabricação industrial em larga escala.

Requisitos de Manutenção

Para garantir temperaturas precisas e desempenho confiável, os fornos mufla requerem manutenção regular, incluindo calibração e possível substituição de elementos de aquecimento e sensores de termopar.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um forno depende inteiramente dos requisitos atmosféricos do seu processo.

- Se o seu foco principal é o tratamento térmico geral em ar ambiente: Um forno mufla padrão é uma ferramenta econômica e perfeitamente adequada.

- Se o seu foco principal é um processo de baixa pureza e não crítico: Um forno padrão com purga contínua de gás pode ser suficiente, mas você deve aceitar o alto risco de uma atmosfera inconsistente.

- Se o seu foco principal é uma atmosfera inerte de alta pureza e uniforme para trabalhos sensíveis: Um forno mufla a vácuo com um MFC e BPR é a única solução confiável.

Em última análise, entender a sensibilidade do seu processo à contaminação atmosférica é a chave para selecionar o equipamento certo.

Tabela Resumo:

| Aspecto | Forno Mufla Padrão | Forno Avançado Assistido por Vácuo |

|---|---|---|

| Dispersão de Gás | Pobre, com zonas mortas e atmosfera inconsistente | Excelente, com dispersão uniforme via vácuo e MFC |

| Controle de Atmosfera | Deslocamento passivo de gás, não confiável para pureza | Controle ativo com vácuo, MFC e BPR para alta pureza |

| Adequação | Melhor para ar ambiente ou processos de baixa pureza | Ideal para aplicações sensíveis e de alta pureza, como recozimento |

| Principais Características | Econômico, design simples | Injeção precisa de gás, pressão estável, contaminação reduzida |

Sofrendo com atmosferas inconsistentes em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas para processos sensíveis. Aproveitando a excepcional P&D e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD com profunda personalização para atender às suas necessidades experimentais únicas. Garanta dispersão uniforme de gás inerte e resultados confiáveis — entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico