A resposta definitiva é que os principais gases inertes utilizados em fornos a vácuo são o argônio (Ar) e o nitrogênio (N₂). Eles são introduzidos na câmara do forno após o estabelecimento do vácuo para criar uma atmosfera controlada e não reativa, o que é fundamental para proteger os materiais durante o processamento em alta temperatura.

A seleção de um gás inerte não é meramente um detalhe de fundo; é uma variável crítica do processo. Embora tanto o argônio quanto o nitrogênio previnam a oxidação destrutiva, a escolha entre eles reside em um equilíbrio crucial entre a reatividade química do material que está sendo processado, a pureza exigida do produto final e o custo operacional geral.

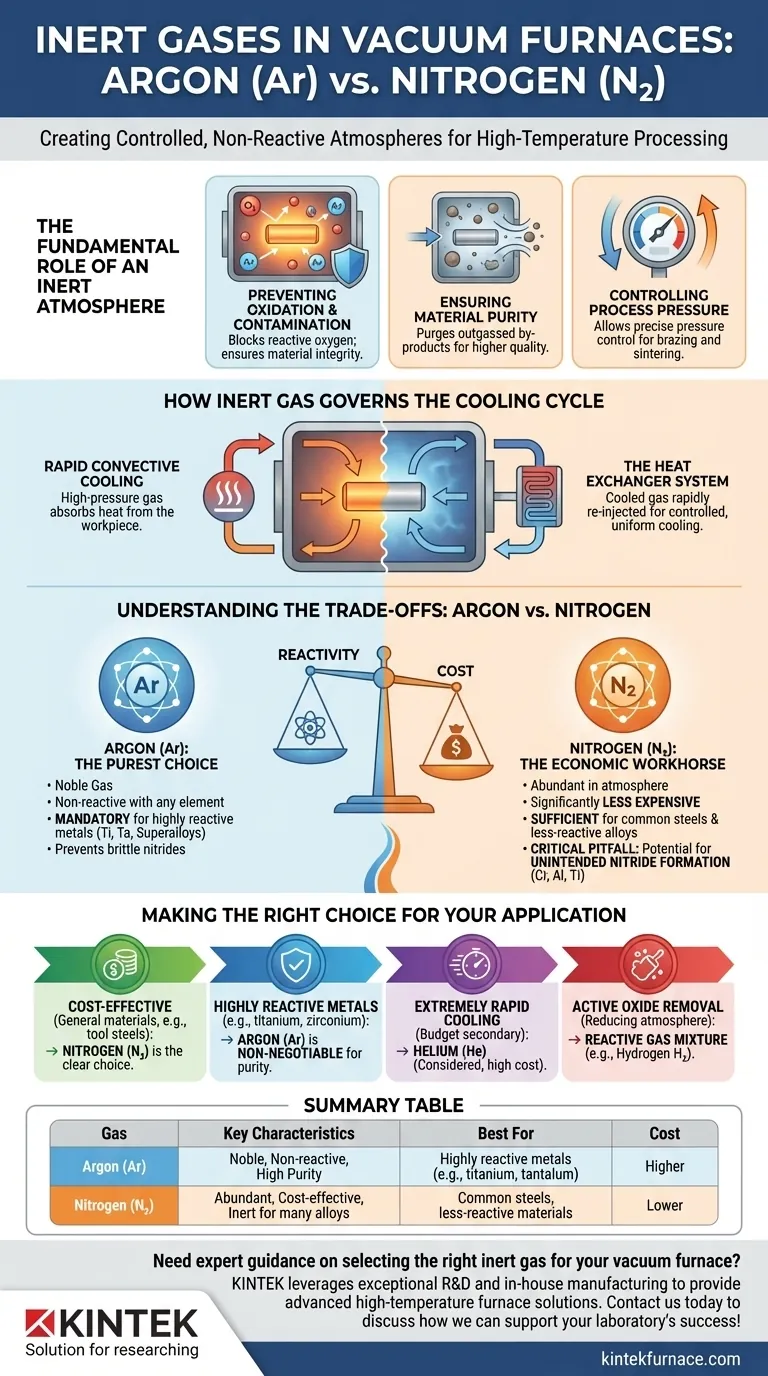

A Função Fundamental de uma Atmosfera Inerte

Um forno a vácuo primeiro remove os gases reativos da câmara, principalmente o oxigênio. No entanto, um vácuo perfeito é frequentemente impraticável ou indesejável. O reenchimento com um gás inerte serve a várias funções essenciais.

Prevenção de Oxidação e Contaminação

Nas temperaturas extremas dentro de um forno, a maioria dos materiais se torna altamente reativa. Qualquer oxigênio residual causaria oxidação imediatamente, comprometendo a integridade do material.

Um gás inerte fornece um ambiente seguro e não reativo. Isso previne reações químicas indesejadas, garantindo que materiais como ligas de alta resistência ou metais puros mantenham suas características específicas.

Garantindo a Pureza do Material

O processo de aquecimento pode fazer com que os materiais liberem subprodutos, um fenômeno conhecido como desgasificação.

Uma atmosfera inerte ajuda a purgar esses contaminantes liberados da zona de aquecimento. Essa remoção contínua de subprodutos durante o processo resulta em um produto final com pureza significativamente maior.

Controle da Pressão do Processo

Muitos processos térmicos avançados exigem uma pressão parcial específica, e não um vácuo rigoroso. Isso é impossível de ser alcançado sem a introdução de um gás.

Ao reabastecer com argônio ou nitrogênio, os operadores podem controlar com precisão a pressão da câmara. Esse controle de pressão é vital para processos como brasagem ou sinterização, onde pode influenciar o fluxo e a densidade do material.

Como o Gás Inerte Governa o Ciclo de Resfriamento

Além de criar um ambiente passivo, o gás inerte desempenha um papel ativo e crítico na fase de resfriamento de um ciclo de forno, frequentemente chamada de têmpera.

Viabilizando o Resfriamento Convectivo Rápido

O vácuo é um excelente isolante, o que significa que ele também impede a fuga de calor. Para resfriar peças rapidamente, o calor deve ser removido ativamente.

A introdução de um gás inerte de alta pressão na zona quente permite o resfriamento convectivo. O gás absorve calor da peça de trabalho quente e é então circulado para longe.

O Sistema Trocador de Calor

Este processo é gerenciado por um sistema de circuito fechado. O gás quente é retirado da câmara do forno e forçado através de um trocador de calor, que o resfria de volta à temperatura ambiente.

Este gás resfriado e denso é então reinjetado no forno em alta velocidade, retirando calor do produto de forma rápida e uniforme. Este resfriamento controlado e rápido é essencial para alcançar propriedades metalúrgicas e dureza específicas em metais.

Compreendendo os Compromissos: Argônio vs. Nitrogênio

A escolha entre os dois gases primários é uma decisão de engenharia crítica baseada na ciência dos materiais e na economia.

Argônio (Ar): A Escolha Mais Pura

O argônio é um gás nobre, o que significa que é quase completamente não reativo com qualquer outro elemento em qualquer temperatura.

Isso o torna a escolha obrigatória para o processamento de metais altamente reativos, como titânio, tântalo e certas superligas à base de níquel. O uso de nitrogênio com esses materiais resultaria na formação de nitretos quebradiços, arruinando o componente.

Nitrogênio (N₂): O Cavalo de Batalha Econômico

O nitrogênio é muito mais abundante na atmosfera do que o argônio, tornando-o significativamente menos caro.

Para a grande maioria das aplicações de tratamento térmico envolvendo aços comuns e outras ligas menos reativas, o nitrogênio fornece uma atmosfera inerte perfeitamente suficiente. Sua relação custo-benefício o torna a escolha padrão, quando possível.

A Armadilha Crítica: Formação Não Intencional de Nitretos

O principal ponto de troca com o nitrogênio é seu potencial de reagir com certos elementos em altas temperaturas. Elementos como cromo, alumínio e titânio podem se ligar ao nitrogênio para formar nitretos.

Embora às vezes este seja um resultado desejável (em um processo de endurecimento de superfície chamado nitretação), é frequentemente uma forma indesejada e prejudicial de contaminação que altera as propriedades do material. Uma verificação completa da compatibilidade do material é essencial antes de usar nitrogênio.

Fazendo a Escolha Certa para Sua Aplicação

Seu material, os requisitos do processo e o orçamento ditarão a seleção ideal de gás.

- Se seu foco principal for a relação custo-benefício para materiais de uso geral (ex: aços ferramenta): O nitrogênio é a escolha clara, oferecendo inércia suficiente a um custo muito menor.

- Se seu foco principal for o processamento de metais altamente reativos (ex: titânio, zircônio): O argônio é inegociável para prevenir a formação de nitretos e garantir a pureza máxima do material.

- Se seu foco principal for o resfriamento extremamente rápido e o orçamento for secundário: O hélio, com sua condutividade térmica superior, pode ser considerado, mas seu alto custo e dificuldade de contenção são grandes desvantagens.

- Se seu foco principal for a remoção ativa de óxidos, e não a inércia: Uma mistura de gás reativo contendo hidrogênio é usada, que remove ativamente o oxigênio das superfícies em uma atmosfera redutora.

Ao entender esses princípios fundamentais, você pode selecionar uma atmosfera que contribui ativamente para a qualidade e integridade do seu produto final.

Tabela Resumo:

| Gás | Características Principais | Melhor Para | Custo |

|---|---|---|---|

| Argônio (Ar) | Gás nobre, não reativo, alta pureza | Metais altamente reativos (ex: titânio, tântalo) | Mais Alto |

| Nitrogênio (N₂) | Abundante, custo-benefício, inerte para muitas ligas | Aços comuns, materiais menos reativos | Mais Baixo |

Precisa de orientação especializada na seleção do gás inerte correto para o seu forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, ajudando você a alcançar a pureza ideal do material e a eficiência do processo. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados