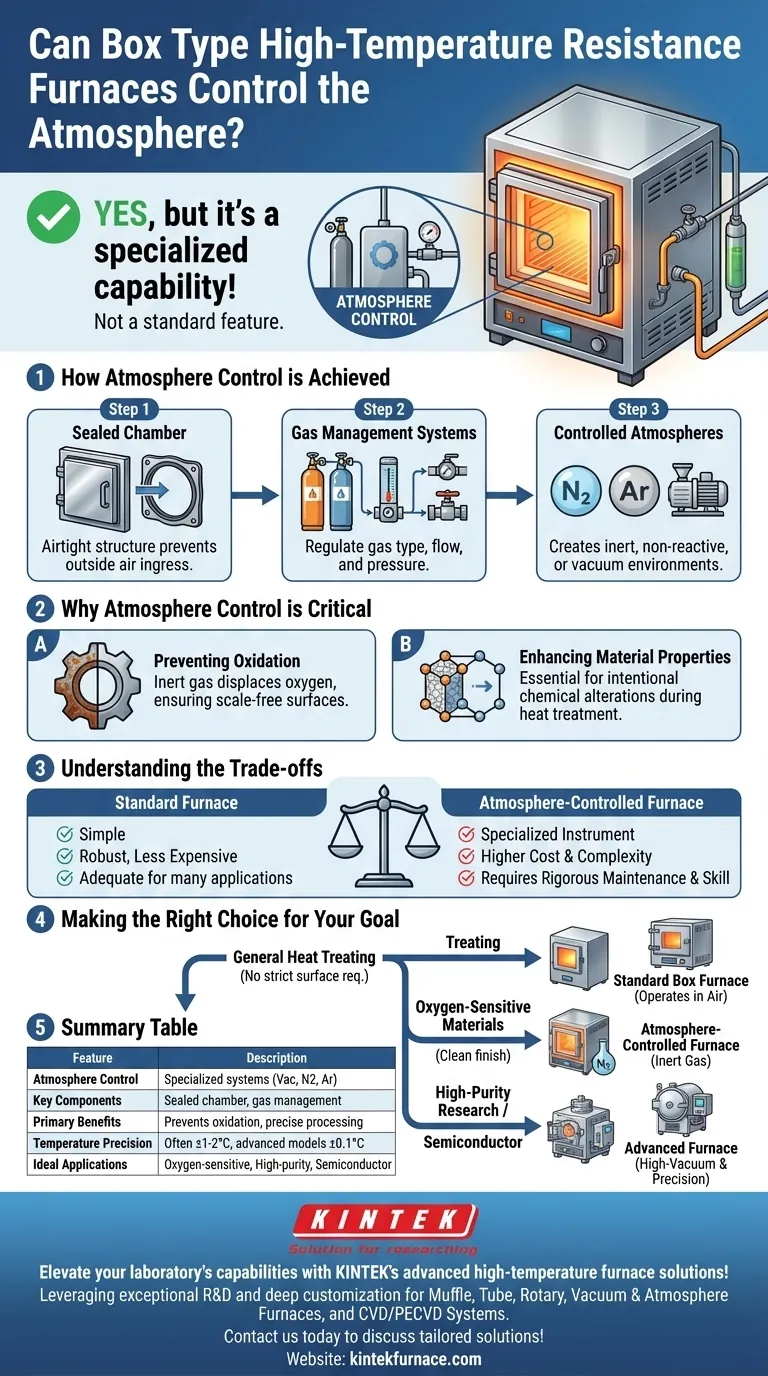

Sim, mas é uma capacidade especializada, não um recurso padrão. Embora um forno de resistência tipo caixa básico opere no ar ambiente, muitos modelos são projetados especificamente ou podem ser equipados com sistemas para controle preciso da atmosfera. Esses fornos avançados utilizam câmaras seladas e hardware de gerenciamento de gás para criar ambientes como vácuo ou introduzir gases protetores, o que é fundamental para processos de alta temperatura onde a oxidação ou contaminação do material é uma preocupação.

A capacidade de controlar a atmosfera em um forno de caixa o transforma de um simples dispositivo de aquecimento em uma ferramenta metalúrgica precisa. Essa capacidade depende de um projeto de forno selado e de um sistema dedicado de controle de gás, que são essenciais para prevenir a oxidação e permitir o processamento avançado de materiais.

Como o Controle de Atmosfera é Alcançado

A funcionalidade de um forno com controle de atmosfera vai muito além do simples aquecimento. Ela depende de um sistema integrado projetado para gerenciar com precisão o ambiente interno da câmara do forno.

A Câmara do Forno Selada

A base de qualquer controle de atmosfera é uma estrutura hermética. Ao contrário dos fornos padrão que ficam abertos ao ar, esses modelos apresentam vedações robustas nas portas e em quaisquer outras aberturas.

Este projeto selado é o primeiro e mais crítico passo, pois impede que o ar externo (principalmente oxigênio e umidade) entre e contamine o processo.

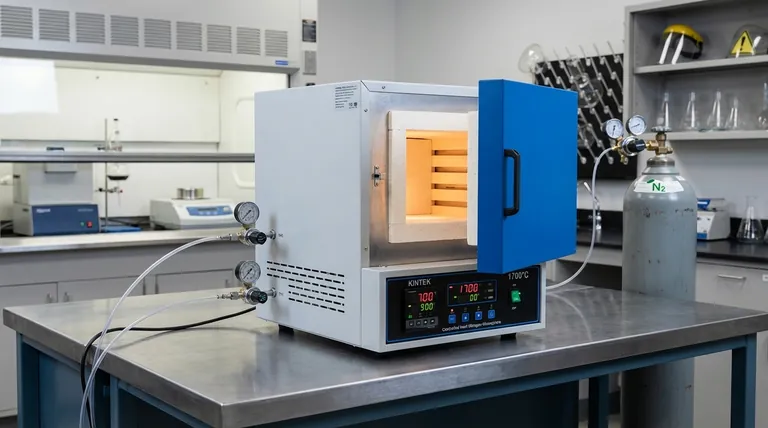

Sistemas de Gerenciamento de Gás

Esses fornos são equipados com hardware dedicado para introduzir e regular gases específicos. Isso geralmente inclui medidores de fluxo de gás de alta precisão e dispositivos reguladores de pressão.

Esses componentes permitem que um operador controle com precisão o tipo de gás, sua taxa de fluxo e sua pressão, garantindo que uma atmosfera estável e uniforme seja mantida durante todo o ciclo de tratamento térmico.

Atmosferas Controladas Comuns

As atmosferas controladas mais comuns são inertes ou não reativas. Isso é alcançado primeiro purificando a câmara do ar e depois preenchendo-a com um gás protetor como nitrogênio (N2) ou argônio (Ar).

Alguns sistemas avançados também podem criar um vácuo, removendo quase todos os gases atmosféricos para fornecer um ambiente excepcionalmente puro para materiais altamente sensíveis.

Por Que o Controle de Atmosfera é Crítico

Controlar o ambiente do forno não é apenas um aprimoramento opcional; para muitas aplicações modernas, é uma necessidade absoluta para alcançar as propriedades e a qualidade do material desejadas.

Prevenção da Oxidação

A principal razão para usar uma atmosfera controlada é prevenir a oxidação. Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio, formando uma camada de carepa ou óxido na superfície.

Uma atmosfera de gás inerte desloca o oxigênio, protegendo a peça de trabalho e garantindo um acabamento de superfície limpo e sem carepa. Isso é vital para peças que exigem tolerâncias dimensionais rígidas ou uma aparência imaculada.

Aprimoramento das Propriedades do Material

Além de prevenir reações indesejadas, uma atmosfera controlada é essencial para processos que são projetados para alterar intencionalmente a química de um material.

Essa capacidade é fundamental para reações químicas específicas exigidas durante certos tratamentos térmicos, garantindo que o produto final atenda às suas características metalúrgicas especificadas.

Compreendendo as Compensações

Embora o controle de atmosfera ofereça vantagens significativas, é importante reconhecer as complexidades e os custos associados. Esta não é uma característica padrão, e a decisão de usá-la deve ser deliberada.

Fornos Padrão vs. Especializados

Um forno de caixa padrão que opera no ar é um equipamento mais simples, mais robusto e significativamente menos caro. É perfeitamente adequado para muitas aplicações onde a oxidação da superfície é aceitável ou pode ser removida posteriormente.

Um forno com controle de atmosfera é um instrumento especializado. A adição de vedações, encanamento de gás, sensores e sistemas de controle aumenta o custo inicial e a complexidade operacional.

Manutenção e Habilidade Operacional

Os sistemas necessários para o controle de atmosfera exigem uma manutenção mais rigorosa. As vedações podem se degradar com o tempo e exigir substituição, e os sensores de fluxo de gás podem precisar de calibração periódica para permanecerem precisos.

Operar tal forno também requer um nível mais alto de habilidade técnica para gerenciar purgas de gás, taxas de fluxo e pressões corretamente para garantir um processo seguro e bem-sucedido.

Precisão como Pacote Completo

Fornos equipados para controle de atmosfera são tipicamente projetados para trabalhos de alta precisão. Quase sempre incluem um sistema de controle de temperatura de alta precisão.

Precisão de temperatura de ±1-2°C é comum, com alguns modelos avançados atingindo ±0.1°C. Esta combinação de recursos é necessária porque os processos que exigem controle de atmosfera geralmente também exigem temperaturas extremamente estáveis e uniformes.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tipo certo de forno depende inteiramente do seu material, do seu processo e do resultado desejado.

- Se o seu foco principal for tratamento térmico geral sem requisitos rigorosos de superfície: Um forno de caixa padrão operando no ar é frequentemente a solução mais prática e econômica.

- Se o seu foco principal for processar materiais sensíveis ao oxigênio ou obter um acabamento limpo e sem carepa: Um forno com controle de atmosfera usando gás inerte é essencial para proteger sua peça de trabalho.

- Se o seu foco principal for pesquisa de materiais de alta pureza ou recozimento de semicondutores: Você precisará de um forno avançado com capacidade de alto vácuo e regulação de temperatura e atmosfera ultrarrápida.

Ao alinhar as capacidades do forno com seus requisitos de processo específicos, você garante tanto a qualidade de seus resultados quanto a eficiência de sua operação.

Tabela de Resumo:

| Recurso | Descrição |

|---|---|

| Controle de Atmosfera | Sistemas especializados para vácuo ou ambientes gasosos como nitrogênio ou argônio |

| Componentes Chave | Câmara selada, medidores de fluxo de gás, reguladores de pressão |

| Benefícios Principais | Previne a oxidação, permite processos metalúrgicos precisos |

| Precisão de Temperatura | Frequentemente ±1-2°C, com modelos avançados atingindo ±0.1°C |

| Aplicações Ideais | Processamento de materiais sensíveis ao oxigênio, pesquisa de alta pureza, recozimento de semicondutores |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções confiáveis como Fornos Múfla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, quer você precise de controle de atmosfera para prevenção de oxidação ou regulação de temperatura ultraprecisa. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo