Em resumo, a tecnologia de gás inerte serve a duas funções principais em fornos a vácuo e com atmosfera de alta temperatura. Primeiro, ela cria um ambiente quimicamente não reativo para proteger os materiais contra a oxidação e outras reações indesejadas. Segundo, ela é usada como um meio para resfriamento controlado e rápido, o que pode encurtar significativamente os tempos de ciclo do processo e influenciar as propriedades finais do material.

Em altas temperaturas, os materiais ficam altamente vulneráveis a mudanças químicas e estresse térmico. A tecnologia de gás inerte é fundamentalmente uma ferramenta de controle — fornecendo proteção química precisa e gerenciamento térmico para garantir a integridade e as propriedades desejadas do produto final.

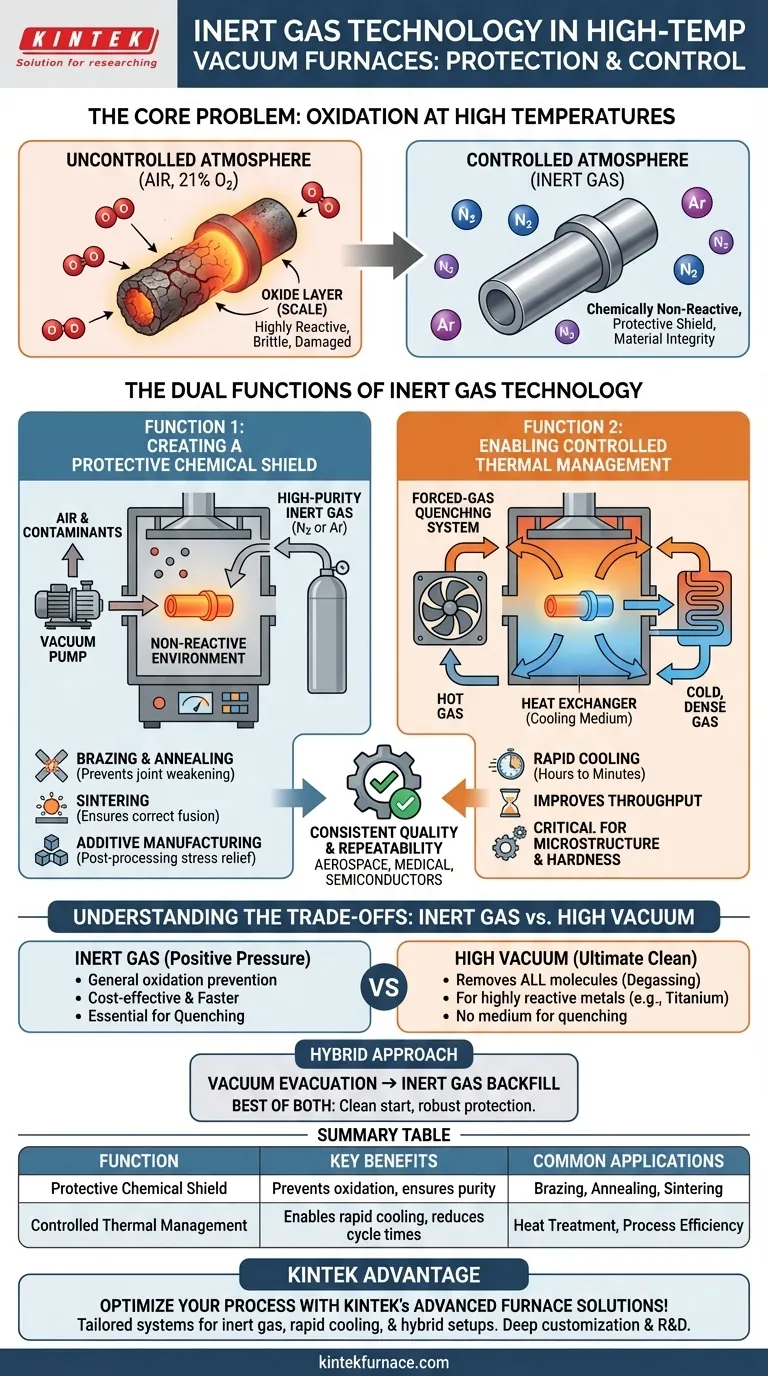

O Problema Central: Por Que uma Atmosfera Controlada é Inegociável

Nas temperaturas elevadas encontradas nesses fornos, os materiais estão em um estado altamente reativo. Introduzir uma atmosfera controlada não é um recurso opcional; é um requisito fundamental para alcançar um resultado bem-sucedido.

Prevenindo a Oxidação e Reações Indesejadas

O ar que respiramos é composto por cerca de 21% de oxigênio, que é extremamente reativo em altas temperaturas. Expor uma peça quente ao oxigênio pode causar danos imediatos e irreversíveis, como a formação de uma camada de óxido quebradiça (casca) em metais.

Gases inertes, mais comumente nitrogênio e argônio, são usados porque não são reativos. Eles deslocam fisicamente o oxigênio e outros contaminantes atmosféricos, criando um escudo protetor ao redor da peça.

Garantindo a Repetibilidade do Processo e a Qualidade

Uma atmosfera descontrolada é uma variável imprevisível. Uma atmosfera de gás inerte, no entanto, é uma constante conhecida.

Essa consistência é fundamental para indústrias de alta precisão como aeroespacial, implantes médicos e semicondutores, onde mesmo variações mínimas nas propriedades do material podem levar à falha do componente. O uso de uma atmosfera inerte garante que cada peça processada sob a mesma receita saia com características idênticas.

As Duas Funções da Tecnologia de Gás Inerte

O gás inerte não é apenas um escudo passivo; é uma ferramenta ativa usada para manipular o ambiente do forno para dois propósitos distintos.

Função 1: Criação de um Escudo Químico Protetor

O papel principal do gás inerte é criar um ambiente não reativo. A câmara do forno é primeiro evacuada para remover o ar e, em seguida, preenchida com um gás inerte de alta pureza.

Isso é essencial para processos onde a pureza do material e o acabamento da superfície são primordiais, incluindo:

- Brasagem e Recozimento: Previne a oxidação que enfraqueceria as juntas ou alteraria a dureza do material.

- Sinterização: Garante que pós metálicos ou cerâmicos se fundam corretamente sem formar compostos químicos indesejados.

- Manufatura Aditiva: Usado no pós-processamento de peças metálicas impressas em 3D para aliviar o estresse sem comprometer a integridade do material.

Função 2: Habilitação do Gerenciamento Térmico Controlado

A segunda função chave é o resfriamento rápido por gás forçado (forced-gas quenching). Após a conclusão do ciclo de aquecimento, as peças devem ser resfriadas de maneira controlada.

Um ventilador potente circula o gás inerte através de um trocador de calor para resfriá-lo e, em seguida, o força de volta para a zona quente em alta velocidade. O gás frio e denso absorve rapidamente o calor da peça e do isolamento do forno, reduzindo drasticamente o tempo de resfriamento de muitas horas para minutos. Isso não só melhora a produtividade, mas também é fundamental para alcançar microestruturas e durezas específicas em ligas tratáveis termicamente.

Entendendo as Compensações: Gás Inerte vs. Alto Vácuo

Muitos fornos podem operar com uma atmosfera de gás inerte ou com alto vácuo. A escolha depende inteiramente do material e do objetivo do processo.

Quando Escolher Gás Inerte

O gás inerte é ideal para prevenção geral de oxidação. Geralmente, é mais econômico e rápido obter uma pressão positiva de gás inerte do que criar e manter um vácuo muito profundo. Também é a única opção quando o resfriamento por gás forçado é necessário, pois não há meio para circular em um vácuo.

Quando Escolher Alto Vácuo

Um alto vácuo é o ambiente limpo definitivo. É usado quando o objetivo não é apenas prevenir reações com o oxigênio, mas remover todas as moléculas atmosféricas, incluindo o próprio gás inerte. Isso é fundamental para a desgaseificação de materiais ou o processamento de metais extremamente reativos como titânio e metais refratários, que podem reagir até mesmo com nitrogênio em altas temperaturas.

A Abordagem Híbrida: O Melhor dos Dois Mundos

A prática industrial mais comum envolve o uso de ambos. Um forno é primeiro bombeado para um vácuo médio ou alto para remover todo o ar e a umidade. Em seguida, é reabastecido com gás inerte de alta pureza para a pressão desejada para o ciclo de aquecimento. Isso garante um ambiente inicial extremamente limpo.

Fazendo a Escolha Certa Para o Seu Processo

Os requisitos do seu processo ditarão a estratégia ideal de controle de atmosfera.

- Se seu foco principal é prevenir a oxidação superficial em materiais comuns (ex: aço): Uma atmosfera de nitrogênio é tipicamente a solução mais econômica e eficaz.

- Se seu foco principal é processar materiais altamente reativos (ex: titânio) ou garantir pureza absoluta: Um processo de alto vácuo, potencialmente reabastecido com argônio de alta pureza, é necessário.

- Se seu foco principal é reduzir os tempos de ciclo através de resfriamento rápido: Um forno equipado com um sistema de têmpera por gás inerte é essencial.

- Se seu foco principal é o tratamento térmico geral, como brasagem ou sinterização: A abordagem híbrida de evacuar e, em seguida, reabastecer com nitrogênio ou argônio oferece proteção robusta.

Ao entender esses princípios, você pode selecionar os controles atmosféricos precisos necessários para garantir a integridade do seu material e a eficiência do seu processo.

Tabela Resumo:

| Função | Principais Benefícios | Aplicações Comuns |

|---|---|---|

| Escudo Químico Protetor | Previne oxidação e reações indesejadas, garante pureza do material | Brasagem, recozimento, sinterização, manufatura aditiva |

| Gerenciamento Térmico Controlado | Permite resfriamento rápido (têmpera por gás forçado), reduz tempos de ciclo, influencia propriedades do material | Tratamento térmico de ligas, melhoria da eficiência do processo |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos sistemas de fornos de alta temperatura personalizados, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para aplicações com gás inerte, resfriamento rápido ou configurações híbridas a vácuo. Entre em contato conosco hoje para aumentar a integridade do material e impulsionar a eficiência em suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais