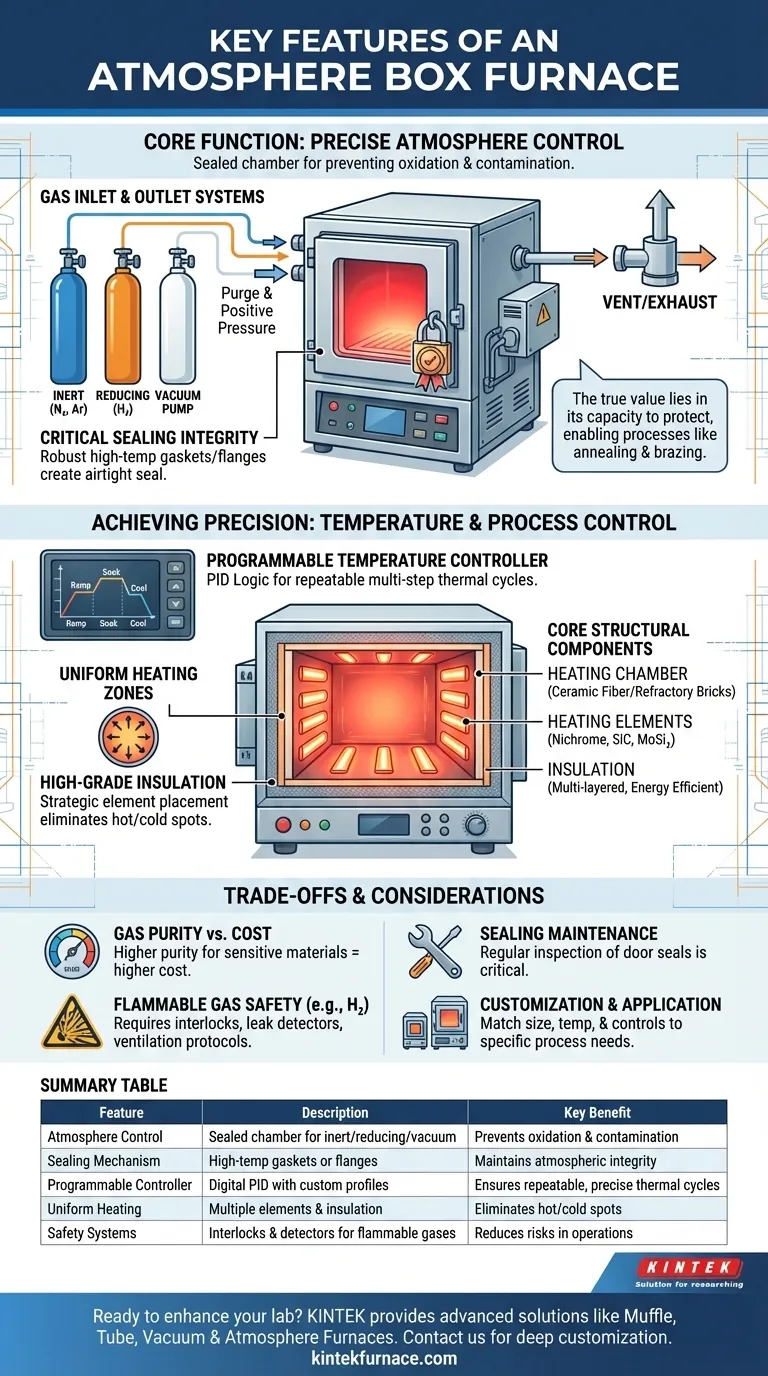

Em sua essência, um forno de caixa com atmosfera controlada é projetado com um propósito principal: controlar precisamente o ambiente gasoso que envolve um material durante o processamento em alta temperatura. Ao contrário de um forno padrão que aquece em ar ambiente, sua característica definidora é uma câmara selada que permite a introdução de gases específicos — ou a criação de vácuo — para prevenir oxidação, contaminação e outras reações químicas indesejadas.

O verdadeiro valor de um forno de caixa com atmosfera controlada reside não apenas em sua capacidade de aquecer, mas em sua capacidade de proteger. Ele cria um ambiente quimicamente estável em altas temperaturas, possibilitando processos como recozimento, sinterização ou brasagem que são impossíveis em ar aberto.

A Base: Controle e Integridade da Atmosfera

A função central deste equipamento é substituir o ar ambiente reativo por um ambiente controlado e previsível. Esta capacidade é construída sobre várias características interconectadas.

O Propósito do Controle da Atmosfera

Uma atmosfera controlada previne reações químicas indesejadas na superfície de um material em temperaturas elevadas. O objetivo mais comum é prevenir a oxidação (ferrugem ou formação de carepa) deslocando o oxigênio.

Isso é alcançado usando diferentes tipos de gases:

- Gases Inertes: Nitrogênio (N₂) e Argônio (Ar) são usados para criar um ambiente não reativo para processos como recozimento e brasagem.

- Gases Redutores: Uma mistura de hidrogênio (H₂) pode ser usada para remover ativamente o oxigênio da superfície de um material, um processo conhecido como redução.

- Vácuo: A remoção de todos os gases da câmara proporciona o ambiente mais puro, embora adicione complexidade e custo.

Sistemas de Entrada e Saída de Gás

O forno inclui portas dedicadas e controladores de fluxo para gerenciar o ambiente gasoso. O sistema purga a câmara de ar antes do início do aquecimento e mantém uma leve pressão positiva durante a operação para garantir que quaisquer vazamentos fluam para fora, e não para dentro.

O Papel Crítico da Vedação

Para manter a integridade da atmosfera controlada, a porta do forno e quaisquer portas de acesso devem ter um mecanismo de vedação robusto. Juntas de silicone de alta temperatura ou flanges de metal precisamente usinadas são usadas para criar uma vedação hermética, prevenindo a contaminação do ar externo.

Alcançando Precisão: Controle de Temperatura e Processo

Resultados consistentes e repetíveis dependem de mais do que apenas a atmosfera; eles exigem um controle rigoroso sobre o ciclo térmico.

Controladores de Temperatura Programáveis

Fornos de atmosfera modernos apresentam controladores digitais avançados (frequentemente usando lógica PID) que permitem aos usuários programar perfis de temperatura específicos. Isso possibilita processos de múltiplas etapas com taxas de rampa controladas, tempos de patamar em temperaturas específicas e resfriamento controlado.

Zonas de Aquecimento Uniforme

Para garantir que cada parte de um componente receba o mesmo tratamento térmico, fornos de alta qualidade são projetados para uma superior uniformidade de temperatura. Isso é alcançado através do posicionamento estratégico de múltiplos elementos de aquecimento e isolamento de alta qualidade, eliminando pontos quentes ou frios dentro da câmara.

Componentes Estruturais Essenciais

O desempenho e a longevidade do forno são determinados por sua construção física. Os componentes chave incluem:

- Câmara de Aquecimento: Frequentemente construída com fibra cerâmica de alta pureza ou tijolos refratários que podem suportar temperaturas extremas enquanto permanecem quimicamente inertes.

- Elementos de Aquecimento: Estes geram o calor e são escolhidos com base na temperatura máxima do forno. Tipos comuns incluem fio de Nicromo, Carboneto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi₂).

- Isolamento: O isolamento multicamadas minimiza a perda de calor, o que melhora a eficiência energética e a estabilidade da temperatura.

Entendendo as Trocas e Limitações

Embora poderoso, um forno de atmosfera controlada introduz complexidades e exige uma consideração cuidadosa de suas trocas operacionais.

Pureza do Gás vs. Custo

A pureza do gás de processo impacta diretamente a qualidade do produto final. Embora o nitrogênio de grau industrial padrão seja suficiente para muitas aplicações, gases de alta pureza são significativamente mais caros, mas necessários para materiais sensíveis.

Gases Inflamáveis e Segurança

O uso de gases redutores como o hidrogênio introduz um risco de segurança significativo. Fornos projetados para hidrogênio devem incluir intertravamentos de segurança obrigatórios, detectores de vazamento e protocolos de ventilação específicos, o que aumenta o custo e a complexidade do equipamento.

Integridade da Vedação e Manutenção

A vedação da porta é um item de desgaste crítico. Requer inspeção regular e substituição periódica para prevenir vazamentos que comprometeriam a integridade atmosférica e arruinariam o processo.

Personalização e Aplicação

Não existe um modelo único para todos. A temperatura máxima do forno, o tamanho da câmara e os sistemas de controle devem ser especificados para corresponder à aplicação pretendida, seja para pesquisa em pequena escala ou para necessidades de produção maiores.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende inteiramente do processo de material que você precisa realizar.

- Se o seu foco principal é prevenir a oxidação (por exemplo, recozimento brilhante): Priorize um forno com excelente integridade de vedação e controle preciso de fluxo para gases inertes como Nitrogênio ou Argônio.

- Se o seu foco principal é a purificação ou desoxidação de materiais: Você deve selecionar um forno projetado explicitamente para lidar com gases redutores como o hidrogênio, equipado com todos os sistemas de segurança necessários.

- Se o seu foco principal é a repetibilidade do processo para produção: Invista em um modelo com um controlador programável avançado e uniformidade de temperatura documentada em toda a câmara de aquecimento.

Em última análise, escolher um forno de atmosfera controlada é sobre combinar suas características de controle específicas com as demandas químicas e térmicas do seu processo de material.

Tabela Resumo:

| Característica | Descrição | Principal Benefício |

|---|---|---|

| Controle de Atmosfera | Câmara selada para gases inertes/redutores ou vácuo | Previne oxidação e contaminação |

| Mecanismo de Vedação | Juntas de alta temperatura ou flanges de metal | Mantém a integridade atmosférica |

| Controlador Programável | PID digital com perfis de temperatura personalizados | Garante ciclos térmicos repetíveis e precisos |

| Aquecimento Uniforme | Múltiplos elementos e isolamento para calor homogêneo | Elimina pontos quentes/frios |

| Sistemas de Segurança | Intertravamentos e detectores para gases inflamáveis | Reduz riscos nas operações |

Pronto para aprimorar as capacidades do seu laboratório com um forno de caixa com atmosfera controlada personalizado? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte personalização profunda garante um ajuste preciso para suas necessidades experimentais únicas — entre em contato conosco hoje para discutir como podemos otimizar seus processos de alta temperatura! Entre em contato agora

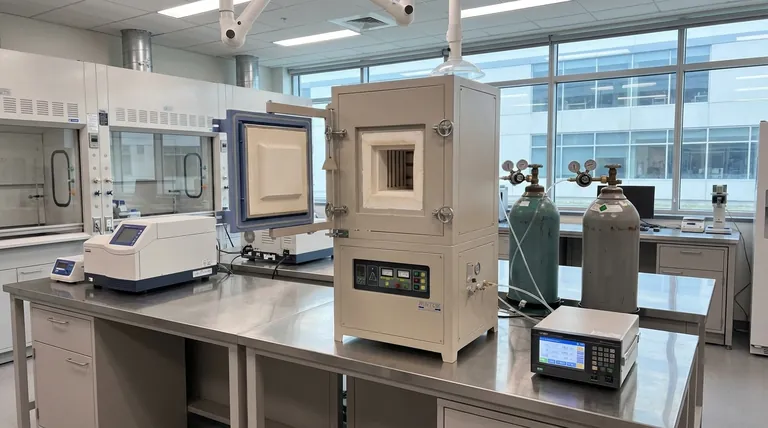

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico