Na indústria cerâmica, os fornos de atmosfera são usados principalmente para processos térmicos críticos como sinterização, desaglomeração (ou descarga de cola) e recozimento. Esses fornos permitem que os fabricantes controlem precisamente o ambiente químico durante o aquecimento, o que é essencial para criar componentes cerâmicos de alto desempenho com propriedades específicas e repetíveis.

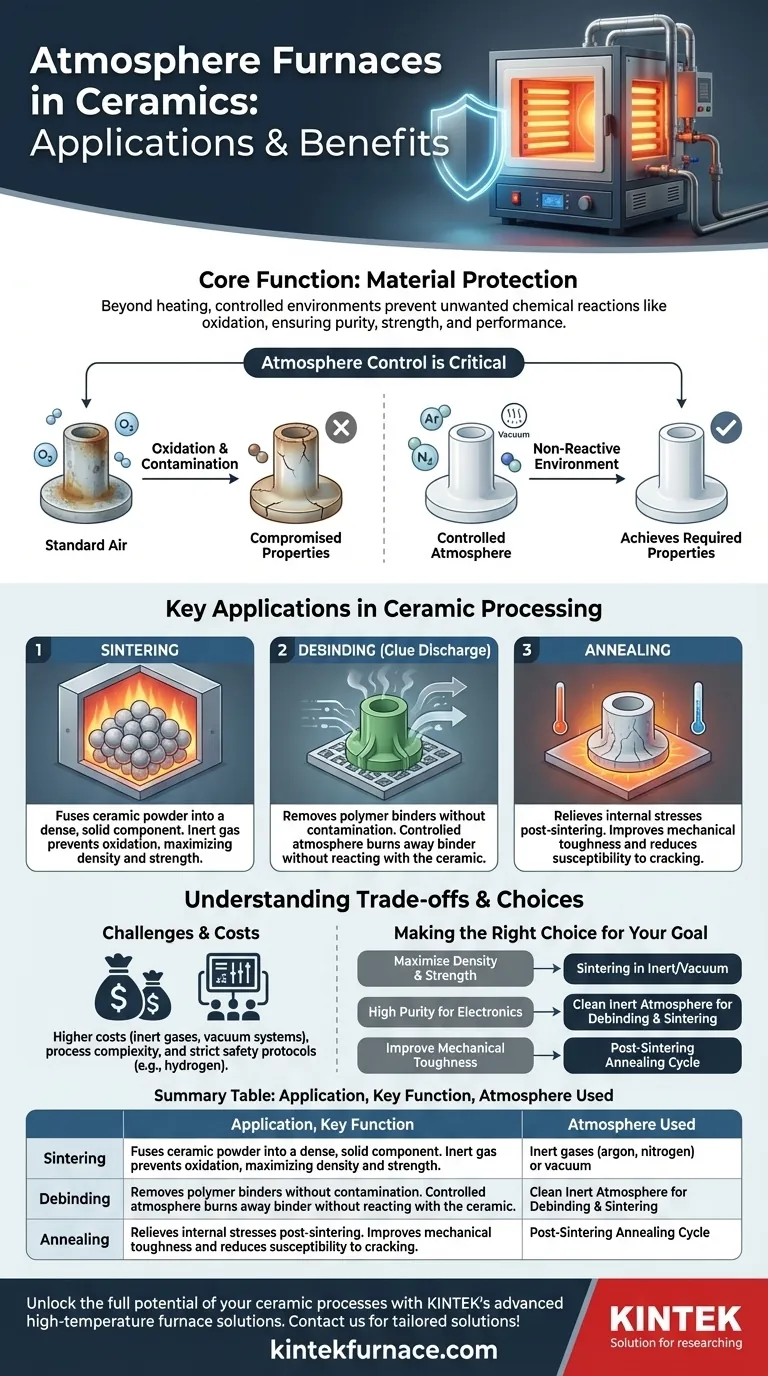

A função principal de um forno de atmosfera em cerâmica não é apenas aquecer o material, mas protegê-lo. Ao substituir o ar por um gás controlado ou vácuo, esses fornos evitam reações químicas indesejadas como a oxidação, garantindo que a peça cerâmica final atinja a pureza, resistência e desempenho exigidos.

Por que o Controle da Atmosfera é Crítico para Cerâmicas

Nas altas temperaturas exigidas para o processamento de cerâmicas, os materiais tornam-se altamente reativos. Expor-os a uma atmosfera de ar padrão, que é rica em oxigênio, pode alterar fundamentalmente ou arruinar o produto final.

Prevenção de Oxidação e Contaminação

A principal razão para usar um forno de atmosfera é prevenir a oxidação. Quando os materiais cerâmicos reagem com o oxigênio em altas temperaturas, isso pode levar a descoloração, redução da resistência e alteração das propriedades elétricas.

Gases inertes como argônio ou nitrogênio são usados para deslocar o oxigênio, criando um ambiente não reativo que protege a integridade do material. Isso é inegociável para cerâmicas avançadas usadas em aplicações sensíveis.

Garantia de Pureza para Aplicações Avançadas

Indústrias como eletrônica, aeroespacial e fabricação de dispositivos médicos dependem de cerâmicas com pureza excepcionalmente alta. Um forno de atmosfera impede que contaminantes transportados pelo ar se incorporem à cerâmica durante a queima.

Este processo garante que componentes como substratos semicondutores ou escudos térmicos aeroespaciais atendam a rigorosos padrões de desempenho e confiabilidade.

Obtenção de Propriedades Precisas do Material

A densidade final, a estrutura de grãos e a resistência mecânica de uma cerâmica são determinadas durante o ciclo térmico.

Ao controlar a atmosfera, os engenheiros podem direcionar as transformações químicas e físicas que ocorrem durante o aquecimento. Isso permite o desenvolvimento preciso de propriedades do material adaptadas a uma função específica.

Principais Aplicações no Processamento de Cerâmica

Embora o princípio seja consistente, os fornos de atmosfera são aplicados em diferentes estágios da fabricação de cerâmica para alcançar resultados específicos.

Sinterização

A sinterização é o processo de aquecimento de pó cerâmico compactado até pouco abaixo de seu ponto de fusão. Isso faz com que as partículas individuais se fundam, criando um componente sólido e denso.

Usar uma atmosfera inerte durante a sinterização evita a oxidação e garante que a peça atinja a máxima densidade e resistência.

Desaglomeração (ou "Descarga de Cola")

Antes da sinterização, muitas peças cerâmicas estão em um estado "verde", mantidas unidas por um ligante polimérico. Este ligante deve ser completamente removido em um processo chamado desaglomeração ou queima do ligante.

Aquecer a peça em uma atmosfera controlada e inerte permite que o ligante seja queimado sem reagir ou contaminar o próprio material cerâmico.

Recozimento

O recozimento é um processo de tratamento térmico realizado após a sinterização. A cerâmica é aquecida e depois resfriada lentamente para aliviar tensões internas que podem ter se desenvolvido durante a queima inicial.

Isso melhora a tenacidade mecânica do material e reduz sua suscetibilidade a rachaduras, o que é vital para componentes cerâmicos estruturais.

Entendendo as Compensações

Embora essencial para cerâmicas de alto desempenho, o uso de um forno de atmosfera introduz complexidades e custos não presentes em fornos de ar simples.

O Custo de uma Atmosfera Controlada

Operar um forno de atmosfera é inerentemente mais caro. O custo contínuo de gases inertes de alta pureza (como argônio) e o investimento inicial em um sistema de forno selado e capaz de vácuo são significativos.

Complexidade e Segurança do Processo

O gerenciamento do fluxo, pressão e pureza do gás requer sistemas de controle sofisticados e operadores bem treinados. O uso de atmosferas redutoras, como as que contêm hidrogênio, também introduz protocolos de segurança significativos que devem ser rigorosamente seguidos.

Seleção do Forno

O tipo de forno — como um forno tubular horizontal para peças menores ou um forno tipo caixa maior para processamento em massa — deve ser adequado à aplicação específica. A escolha afeta a produtividade, a uniformidade da temperatura e a eficiência do controle da atmosfera.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de forno específico que você usa deve estar diretamente alinhado com as propriedades desejadas do seu componente cerâmico final.

- Se seu foco principal é a máxima densidade e resistência: Seu processo chave será a sinterização em uma atmosfera inerte ou a vácuo rigidamente controlada para criar uma peça estrutural totalmente densificada.

- Se seu foco principal é a alta pureza para componentes eletrônicos: Você deve usar uma atmosfera limpa e inerte para desaglomeração e sinterização para evitar qualquer contaminação que possa alterar o desempenho elétrico.

- Se seu foco principal é melhorar a tenacidade mecânica: Você empregará um ciclo de recozimento pós-sinterização para aliviar tensões internas e prevenir fraturas tardias.

Em última análise, dominar a atmosfera do forno é a chave para liberar todo o potencial de desempenho dos materiais cerâmicos avançados.

Tabela Resumo:

| Aplicação | Função Principal | Atmosfera Utilizada |

|---|---|---|

| Sinterização | Fundir pó cerâmico para densidade e resistência | Gases inertes (argônio, nitrogênio) ou vácuo |

| Desaglomeração | Remove ligantes poliméricos sem contaminação | Gases inertes |

| Recozimento | Alivia tensões internas para melhorar a tenacidade | Gases inertes |

Desvende todo o potencial dos seus processos cerâmicos com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, oferecemos fornos de mufla, tubular, rotativo, a vácuo e de atmosfera, e sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aumentar a pureza, resistência e eficiência em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais