Para ser direto, as perspetivas de desenvolvimento são excecionalmente fortes. Os fornos de caixa de atmosfera já não são apenas um equipamento de fabrico; são uma tecnologia fundamental para a indústria aeroespacial. A sua capacidade de processar com precisão os materiais avançados necessários para motores, fuselagens e sistemas de proteção térmica torna-os indispensáveis para a inovação aeroespacial atual e futura.

A questão central na aviação moderna é a exigência incessante de materiais mais leves, mais fortes e mais resistentes ao calor. Os fornos de caixa de atmosfera são a ferramenta crítica que permite aos engenheiros criar estes materiais, passando de propriedades teóricas para componentes fiáveis e de missão crítica.

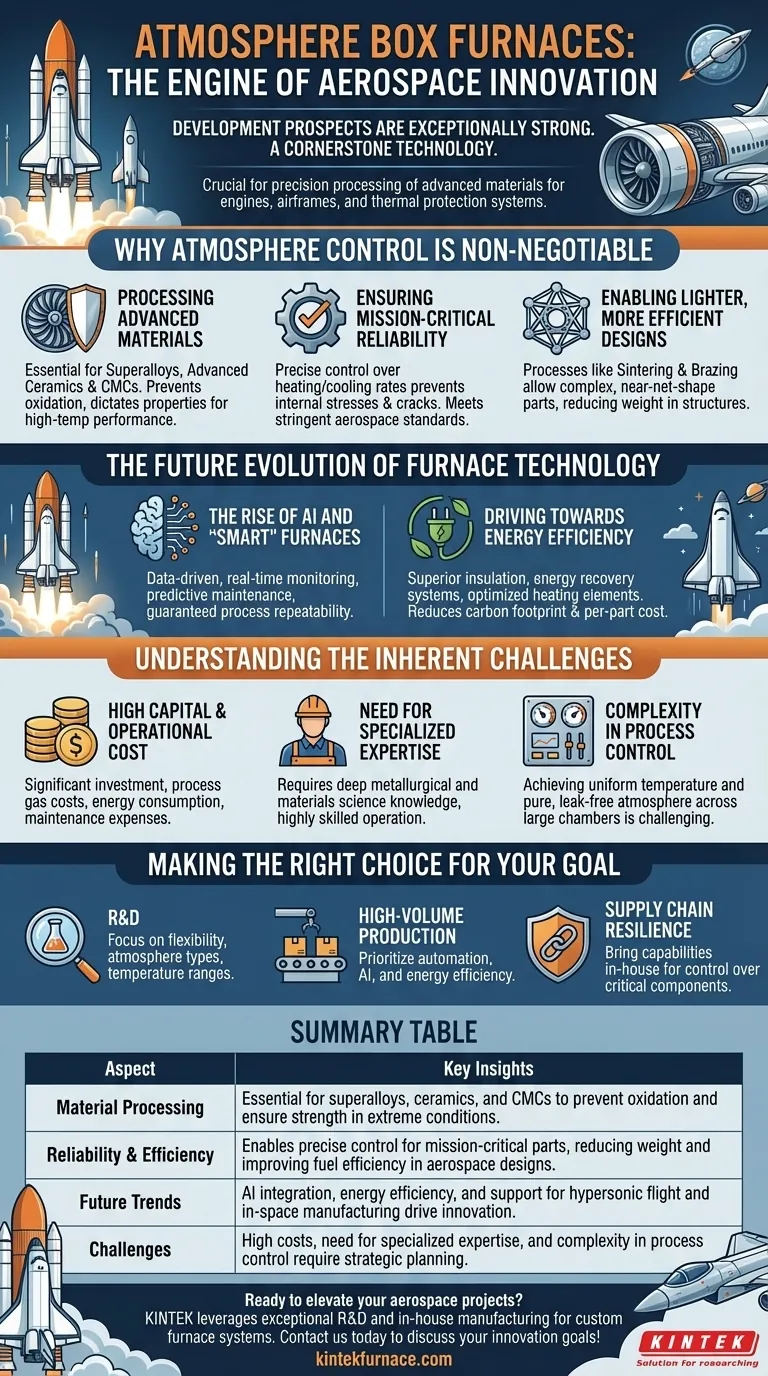

Porquê o Controlo da Atmosfera é Inegociável na Aeroespacial

As condições operacionais extremas de aeronaves e espaçonaves ditam os materiais usados para construí-los. Os fornos de caixa de atmosfera fornecem o ambiente controlado necessário para forjar esses materiais com as propriedades exigidas, uma tarefa impossível num forno padrão.

Processamento de Materiais Avançados

Muitos materiais de próxima geração são altamente reativos com oxigénio e outros elementos a altas temperaturas. Uma atmosfera controlada é essencial.

Para superligas, usadas em pás de turbinas de motores a jato e componentes de motores de foguete, uma atmosfera inerte ou de vácuo impede a oxidação, que de outra forma comprometeria a resistência e o desempenho da liga a altas temperaturas.

Para cerâmicas avançadas e compósitos de matriz cerâmica (CMCs), usados em sistemas de proteção térmica e carenagens de motores, a atmosfera do forno dita a composição química final e a densidade durante a sinterização, impactando diretamente a sua capacidade de suportar o calor de reentrada.

Garantindo Fiabilidade Crítica para a Missão

Na indústria aeroespacial, a falha de componentes não é uma opção. A precisão do processo de tratamento térmico correlaciona-se diretamente com a fiabilidade e a vida útil de uma peça.

Um forno de atmosfera permite um controlo exato sobre as taxas de aquecimento e arrefecimento. Isso evita tensões internas, fissuras e microestruturas indesejáveis, garantindo que cada peça atenda aos rigorosos padrões de certificação aeroespacial para resistência e fadiga.

Permitindo Designs Mais Leves e Eficientes

A busca pela eficiência de combustível e maiores cargas úteis é uma busca por componentes mais leves.

Processos como sinterização e brasagem, realizados em fornos de atmosfera, permitem a criação de peças complexas, de forma quase líquida, a partir de materiais como titânio e ligas de níquel. Isso reduz a necessidade de fixadores pesados ou usinagem extensiva, levando a economias significativas de peso em estruturas de satélites e fuselagens.

A Evolução Futura da Tecnologia de Fornos

O papel do forno de caixa de atmosfera está a expandir-se de uma simples ferramenta de aquecimento para um sistema inteligente e integrado que apoia ativamente a inovação.

A Ascensão da IA e Fornos "Inteligentes"

Os futuros fornos serão impulsionados por dados. A integração da IA permitirá a monitorização e ajuste em tempo real da temperatura e do fluxo de gás, otimizando cada ciclo para resultados perfeitos.

Essa inteligência também permitirá a manutenção preditiva e garantirá a repetibilidade do processo, o que é crucial para escalar a produção de novos materiais do laboratório para o chão de fábrica.

Impulsionando a Eficiência Energética

O tratamento térmico é um processo que consome muita energia. À medida que a sustentabilidade e os custos operacionais se tornam mais críticos, os novos designs de fornos focar-se-ão em isolamento superior, sistemas de recuperação de energia e elementos de aquecimento otimizados.

Isso não só reduz a pegada de carbono, mas também diminui o custo por peça, tornando os materiais avançados mais economicamente viáveis para uma gama mais ampla de aplicações.

Apoiar os Objetivos Aeroespaciais da Próxima Geração

As ambições da indústria aeroespacial dependem de materiais que ainda não existem em produção em massa.

Os fornos de atmosfera são fundamentais para o desenvolvimento dos materiais de ultra-alta temperatura necessários para o voo hipersónico. São também facilitadores chave para conceitos futuros como a fabricação no espaço, onde pequenos e eficientes fornos poderiam um dia criar peças sob demanda em órbita.

Compreendendo os Desafios Inerentes

Embora indispensável, esta tecnologia não está isenta de complexidades. Uma compreensão clara das compensações é essencial para o planeamento estratégico.

Alto Custo de Capital e Operacional

Os fornos de atmosfera de última geração representam um investimento de capital significativo. Além disso, o custo dos gases de processo (como árgon ou nitrogénio), o alto consumo de energia e a manutenção regular contribuem para altos custos operacionais.

A Necessidade de Especialização

Desenvolver a "receita" térmica correta para uma liga ou compósito avançado requer profundo conhecimento metalúrgico e de ciência dos materiais. Operar e manter esses sistemas complexos exige técnicos e engenheiros altamente qualificados.

Complexidade no Controlo do Processo

Alcançar e manter uma temperatura perfeitamente uniforme e uma atmosfera pura e sem fugas numa câmara grande é um desafio técnico significativo. Requer sensores sofisticados, sistemas de vácuo e lógica de controlo para garantir a integridade do processo.

Fazer a Escolha Certa para o Seu Objetivo

A sua abordagem estratégica para adotar esta tecnologia deve alinhar-se diretamente com o seu objetivo principal.

- Se o seu foco principal é Investigação e Desenvolvimento: Invista em fornos que ofereçam máxima flexibilidade em tipos de atmosfera, faixas de temperatura e registo de dados para pioneirar novos materiais e processos.

- Se o seu foco principal é Produção de Alto Volume: Priorize fornos automatizados com controlo de processo baseado em IA e eficiência energética comprovada para maximizar o rendimento, a produtividade e a relação custo-eficácia.

- Se o seu foco principal é a Resiliência da Cadeia de Suprimentos: Considere trazer as capacidades de fornos de atmosfera para dentro da empresa para obter controlo sobre o tratamento térmico dos seus componentes mais críticos e reduzir as dependências externas.

Em última análise, dominar o processamento térmico avançado já não é uma capacidade de nicho, mas um imperativo estratégico para liderar na indústria aeroespacial.

Tabela Resumo:

| Aspeto | Principais Insights |

|---|---|

| Processamento de Materiais | Essencial para superligas, cerâmicas e CMCs para prevenir a oxidação e garantir a resistência em condições extremas. |

| Fiabilidade e Eficiência | Permite controlo preciso para peças de missão crítica, reduzindo o peso e melhorando a eficiência de combustível em designs aeroespaciais. |

| Tendências Futuras | Integração de IA, eficiência energética e suporte para voo hipersónico e fabricação no espaço impulsionam a inovação. |

| Desafios | Altos custos, necessidade de experiência especializada e complexidade no controlo do processo exigem planeamento estratégico. |

Pronto para elevar os seus projetos aeroespaciais com soluções avançadas de alta temperatura? A KINTEK aproveita uma excecional I&D e fabrico interno para fornecer a diversos laboratórios sistemas de fornos personalizados, incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. As nossas profundas capacidades de personalização garantem um alinhamento preciso com as suas necessidades experimentais únicas, ajudando-o a alcançar um processamento e fiabilidade superiores de materiais. Contacte-nos hoje para discutir como podemos apoiar os seus objetivos de inovação!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais