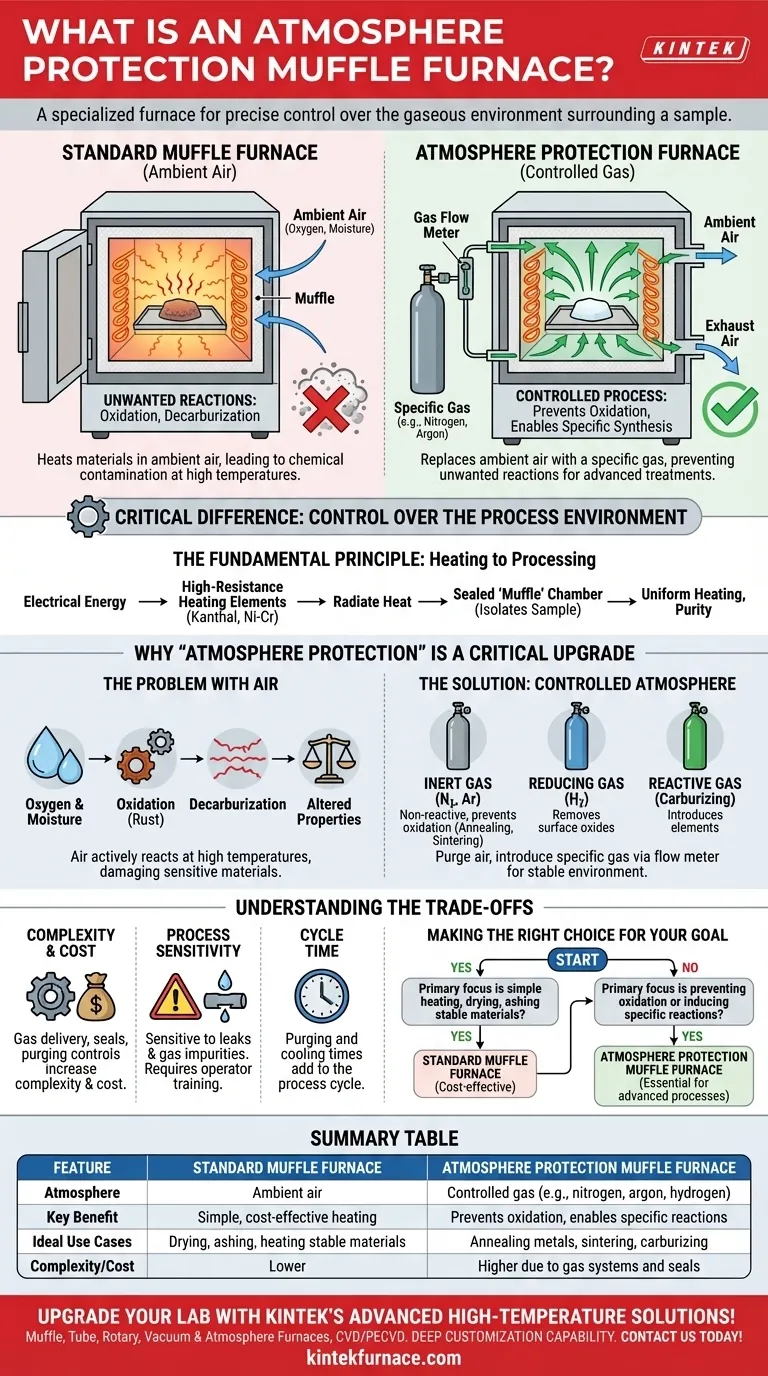

Em sua essência, um forno mufla com proteção de atmosfera é um tipo especializado de forno de alta temperatura que permite o controle preciso do ambiente gasoso ao redor de uma amostra. Enquanto um forno mufla padrão aquece os materiais no ar ambiente, um modelo de proteção de atmosfera substitui esse ar por um gás específico. Esse controle impede reações químicas indesejadas, como a oxidação, que de outra forma ocorreriam em temperaturas elevadas.

A diferença crucial é o controle sobre o ambiente do processo. Um forno mufla padrão simplesmente aquece uma amostra no ar; um forno de proteção de atmosfera a aquece dentro de uma atmosfera gasosa cuidadosamente gerenciada, possibilitando tratamentos térmicos e sínteses de materiais que seriam impossíveis ao ar livre.

O Princípio Fundamental: Do Aquecimento ao Processamento

Para entender o valor da proteção de atmosfera, devemos primeiro entender a função básica de qualquer forno mufla. É uma ferramenta projetada para aquecimento limpo, uniforme e preciso.

Como Funciona um Forno Mufla Padrão

Um forno mufla opera convertendo energia elétrica em calor. A eletricidade passa por elementos de aquecimento de alta resistência, frequentemente feitos de materiais como Kanthal ou níquel-cromo.

Estes elementos irradiam calor para uma câmara isolada e selada, conhecida como "mufla". A amostra colocada dentro desta câmara é aquecida uniformemente, sem qualquer contato direto com chamas ou subprodutos de combustão, garantindo a pureza.

O Papel da Mufla

O termo "mufla" refere-se à câmara que isola a amostra dos elementos de aquecimento. Esta separação é crucial para evitar contaminação química e garantir que a temperatura em toda a amostra seja consistente.

Por Que a "Proteção de Atmosfera" é uma Atualização Crítica

A principal limitação de um forno mufla padrão é a própria atmosfera: o ar ambiente. Para muitos processos avançados, o ar não é um espectador neutro, mas um agente químico ativo.

O Problema com o Ar

Em altas temperaturas, o oxigênio e a umidade presentes no ar normal podem reagir agressivamente com muitos materiais. Isso pode causar oxidação (como ferrugem no aço), decarburização ou outras alterações químicas indesejadas que alteram as propriedades do material.

Para processos como a sinterização de pós metálicos ou o recozimento de ligas sensíveis, a exposição ao oxigênio pode arruinar o produto final.

Introduzindo uma Atmosfera Controlada

Um forno de proteção de atmosfera resolve esse problema permitindo que você purgue a câmara de ar ambiente e a substitua por um gás específico. Um medidor de fluxo de gás é usado para regular a introdução dessa nova atmosfera, garantindo que ela permaneça estável durante todo o processo.

As atmosferas comuns incluem:

- Gás Inerte (Nitrogênio, Argônio): Usado para criar um ambiente não reativo para prevenir a oxidação durante o recozimento ou sinterização.

- Gás Redutor (Hidrogênio, Gás de Formação): Usado para remover ativamente óxidos superficiais de um material.

- Gás Reativo (Atmosferas Carburizantes): Usado para introduzir intencionalmente elementos na superfície do material.

Compreendendo as Compensações

Embora poderosos, os fornos de proteção de atmosfera não são universalmente necessários. Sua natureza especializada vem com considerações específicas.

Complexidade e Custo Aumentados

A adição de sistemas de fornecimento de gás, vedações herméticas e controles de purga torna esses fornos significativamente mais complexos e caros do que seus equivalentes padrão. A necessidade de um suprimento de gás também aumenta o custo operacional.

Sensibilidade do Processo

Alcançar e manter uma atmosfera perfeitamente pura é um desafio. O processo é sensível a vazamentos nas vedações da câmara ou impurezas no fornecimento de gás, o que pode comprometer os resultados. O treinamento adequado do operador é essencial.

Tempo de Ciclo

Purgar o ar da câmara antes do aquecimento e garantir que a amostra esteja fria antes de expô-la novamente ao ar pode adicionar um tempo significativo ao ciclo total do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto depende inteiramente dos requisitos químicos do seu processo de alta temperatura.

- Se o seu foco principal for aquecimento simples, secagem ou incineração de materiais que são estáveis no ar: Um forno mufla padrão é a solução mais direta e econômica.

- Se o seu foco principal for evitar a oxidação durante o tratamento térmico (por exemplo, recozimento de metais, sinterização de cerâmicas): Um forno de proteção de atmosfera com um gás inerte como nitrogênio ou argônio é essencial.

- Se o seu foco principal for induzir uma reação química de superfície específica (por exemplo, carburização de aço): Você deve usar um forno de atmosfera projetado para manusear com segurança os gases reativos necessários.

Em última análise, sua escolha depende de uma única pergunta: o ar na sala interfere no resultado desejado?

Tabela de Resumo:

| Característica | Forno Mufla Padrão | Forno Mufla com Proteção de Atmosfera |

|---|---|---|

| Atmosfera | Ar ambiente | Gás controlado (ex: nitrogênio, argônio, hidrogênio) |

| Benefício Principal | Aquecimento simples e econômico | Previne oxidação, permite reações químicas específicas |

| Casos de Uso Ideais | Secagem, incineração, aquecimento de materiais estáveis | Recozimento de metais, sinterização, carburização |

| Complexidade/Custo | Menor | Maior devido a sistemas de gás e vedações |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubo, Rotativo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico