Selecionar um forno mufla com base em sua aplicação específica é fundamental porque a aplicação dita cada característica crítica de design, desde a temperatura máxima que ele pode atingir com segurança até os materiais usados em sua construção. Um forno otimizado para incineração de amostras orgânicas é fundamentalmente diferente de um projetado para sinterização de cerâmicas avançadas. Escolher incorretamente pode resultar em processos falhos, amostras danificadas ou um desperdício significativo de recursos.

Um forno mufla não é uma mercadoria; é um instrumento especializado. A principal conclusão é que você não está apenas comprando uma "caixa quente". Você está selecionando uma ferramenta projetada para uma tarefa específica, e definir essa tarefa – sua aplicação – é a única maneira de determinar as especificações corretas para temperatura, câmara, atmosfera e controle.

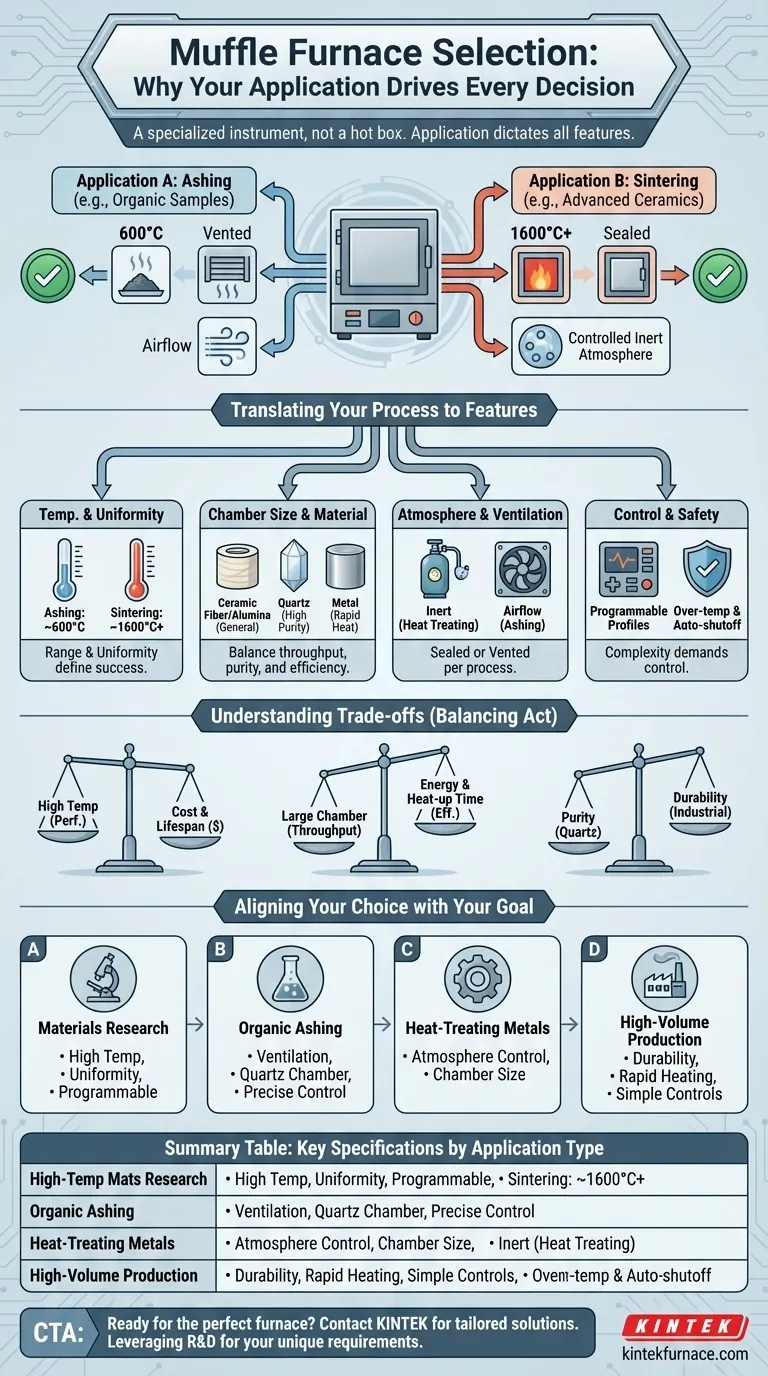

Traduzindo Sua Aplicação em Especificações

Seu processo específico – seja tratamento térmico, incineração ou formação de ligas – cria um conjunto único de demandas técnicas. Entender como sua aplicação se traduz em características do forno é a chave para fazer um investimento sólido.

Temperatura Máxima e Distribuição de Calor

O fator mais importante é a faixa de temperatura necessária. Diferentes aplicações operam em níveis térmicos amplamente distintos.

Um forno para incineração de amostras biológicas pode precisar atingir apenas 600°C. Em contraste, um para sinterização de cerâmicas de zircônia pode precisar manter temperaturas de 1600°C ou mais.

Além da temperatura máxima, considere a uniformidade do calor. Para aplicações como pesquisa de materiais ou produção de materiais de referência certificados, cada amostra na câmara deve experimentar exatamente a mesma temperatura. Isso requer fornos com isolamento superior e elementos de aquecimento estrategicamente posicionados.

Tamanho e Material da Câmara

A câmara deve ser dimensionada adequadamente para sua carga de trabalho. Uma câmara muito grande para pequenas amostras desperdiça energia e leva mais tempo para aquecer. Uma câmara muito pequena limita sua capacidade de produção.

O material da câmara é igualmente crucial e depende inteiramente do seu processo.

- Fibra Cerâmica/Alumina: São excelentes isolantes, comuns em fornos de uso geral e de alta temperatura para aplicações como tratamento térmico e pesquisa de materiais.

- Quartzo: Uma câmara de quartzo oferece resistência superior à corrosão. Isso a torna ideal para processos que envolvem produtos químicos corrosivos ou onde a pureza da amostra é absolutamente crítica.

- Metal: Câmaras revestidas de metal proporcionam excelente condutividade térmica para aquecimento rápido, tornando-as adequadas para ambientes de produção de alto rendimento.

Atmosfera e Ventilação

Muitas aplicações são sensíveis à atmosfera dentro do forno. Você deve determinar se seu processo precisa ser isolado do ar ou, inversamente, requer um suprimento constante dele.

O tratamento térmico de muitos metais ou a brasagem requerem uma atmosfera inerte (como argônio ou nitrogênio) para evitar a oxidação. Fornos para essas tarefas devem ter câmaras seladas e portas para introdução de gás inerte.

Em contraste, a incineração é um processo de combustão que requer um fluxo constante de ar ou oxigênio. Um forno para incineração deve ter uma entrada de ar eficaz e uma ventilação ou chaminé para exaurir fumaça e vapores com segurança.

Controle, Programação e Segurança

O nível de controle que você precisa é ditado pela complexidade e sensibilidade da sua aplicação.

Tarefas simples e repetitivas podem exigir apenas um controlador básico que mantenha uma única temperatura. No entanto, pesquisa, desenvolvimento farmacêutico ou tratamentos térmicos complexos de múltiplos estágios exigem um controlador programável. Isso permite criar perfis com diferentes taxas de rampa, tempos de permanência e taxas de resfriamento.

Recursos de segurança como proteção contra superaquecimento e desligamento automático são inegociáveis. Eles protegem suas amostras, o forno e sua instalação contra falhas catastróficas.

Entendendo as Compensações

A seleção de um forno sempre envolve equilibrar desempenho, custo e longevidade. Não existe um único forno "melhor", apenas o melhor para um trabalho específico.

Alta Temperatura vs. Custo e Vida Útil

Fornos capazes de atingir temperaturas extremamente altas (1700°C+) são significativamente mais caros. Eles exigem isolamento premium e elementos de aquecimento especializados (como dissiliceto de molibdênio) que têm uma vida útil finita e são caros para substituir.

Tamanho da Câmara vs. Energia e Tempo de Aquecimento

Uma câmara maior oferece maior capacidade de produção, mas consome mais energia e leva muito mais tempo para atingir a temperatura desejada. Para trabalhos frequentes com pequenas amostras, um forno menor e mais responsivo é uma escolha mais eficiente.

Pureza do Processo vs. Durabilidade

Embora uma câmara de quartzo ofereça a mais alta pureza e resistência à corrosão, ela é mais frágil e cara do que uma câmara padrão de fibra cerâmica. Você deve pesar a necessidade absoluta de um ambiente não reativo contra as demandas de um ambiente industrial de alto uso.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu forno seja um ativo e não um passivo, alinhe sua escolha com seu objetivo principal.

- Se seu foco principal é pesquisa de materiais em alta temperatura: Priorize a temperatura máxima, a uniformidade do calor e um controlador programável para ciclos térmicos complexos.

- Se seu foco principal é incineração de amostras orgânicas: Priorize excelente ventilação, uma câmara resistente à corrosão e controle preciso de temperatura de baixa a média.

- Se seu foco principal é o tratamento térmico de metais: Priorize a capacidade de controlar a atmosfera (por exemplo, portas de gás inerte) e um tamanho de câmara que corresponda às dimensões típicas de suas peças.

- Se seu foco principal é produção de alto volume: Priorize durabilidade, taxas rápidas de aquecimento/resfriamento e controles simples e repetíveis para garantir a consistência do processo.

Definir sua aplicação primeiro transforma a complexa tarefa de selecionar um forno em um processo lógico e metódico.

Tabela Resumo:

| Tipo de Aplicação | Especificações Chave |

|---|---|

| Pesquisa de Materiais em Alta Temperatura | Temp. máxima até 1700°C+, uniformidade de calor, controlador programável |

| Incineração de Amostras Orgânicas | Ventilação, câmara resistente à corrosão (ex: quartzo), controle preciso de temp. baixa-média |

| Tratamento Térmico de Metais | Controle de atmosfera (gás inerte), tamanho da câmara para peças |

| Produção de Alto Volume | Durabilidade, aquecimento/resfriamento rápido, controles simples |

Pronto para encontrar o forno mufla perfeito para sua aplicação? Na KINTEK, somos especializados em soluções de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando a excepcional P&D e fabricação interna, oferecemos produtos como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem alinhamento preciso com seus requisitos experimentais exclusivos, aumentando a eficiência e a confiabilidade. Não se contente com uma solução única para todos – entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar