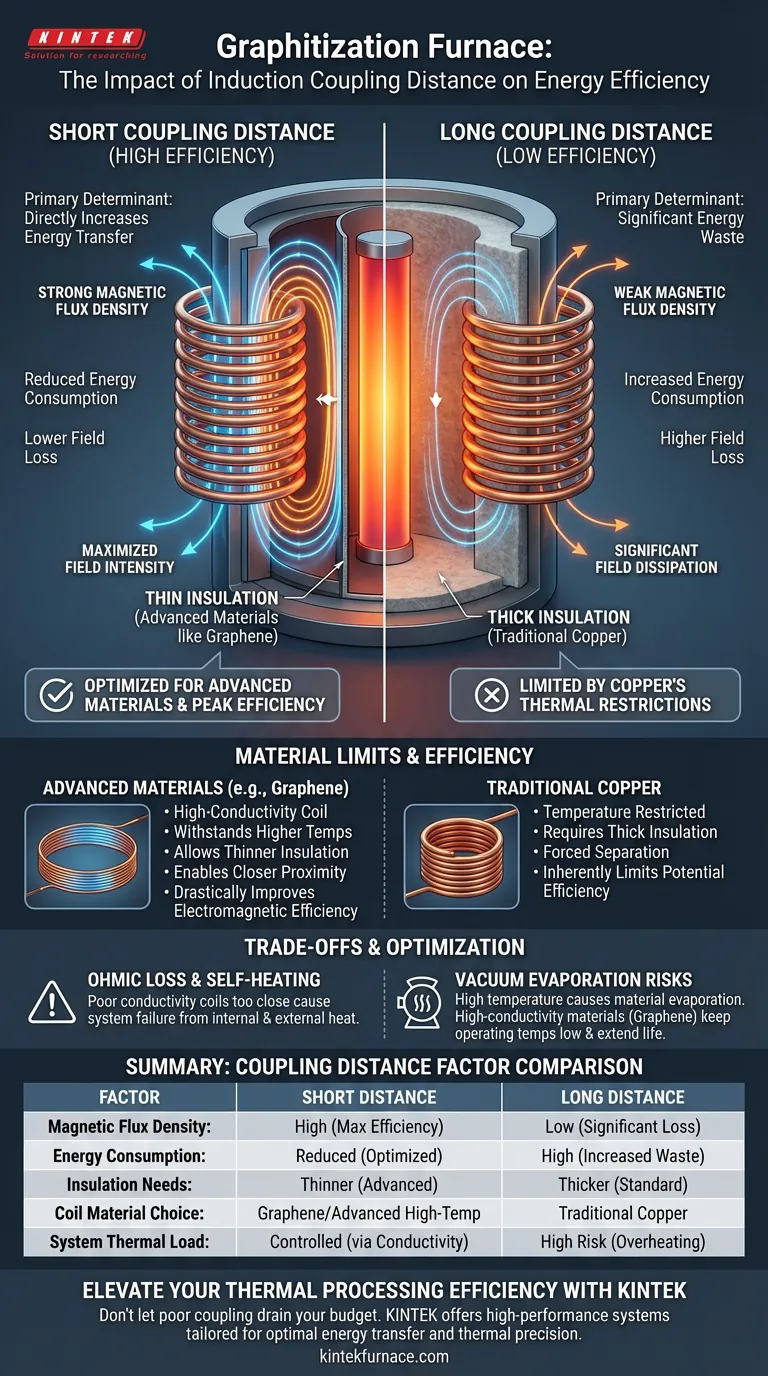

A distância física de acoplamento é o principal determinante da eficiência da transferência de energia eletromagnética. Em um forno de grafitização, a lacuna entre a bobina de indução e o elemento de aquecimento dita a eficácia com que o campo magnético é utilizado. Uma distância de acoplamento menor minimiza o desperdício de energia e maximiza a intensidade do campo, levando a uma redução significativa no consumo geral de energia.

Ao minimizar a distância física entre a bobina e o elemento de aquecimento, você aumenta diretamente a eficiência da transferência de energia do campo magnético. No entanto, essa proximidade é estritamente limitada pelas capacidades térmicas do material da bobina e pela espessura de isolamento necessária.

A Física da Eficiência de Acoplamento

A Relação Inversa

A relação entre a distância de acoplamento e a eficiência é direta: quanto mais perto, melhor.

À medida que a distância entre a bobina de indução e o elemento de aquecimento diminui, a densidade do fluxo magnético que atua no alvo aumenta.

Minimizando a Perda de Campo

Quando a lacuna é grande, uma porção significativa do campo eletromagnético se dissipa antes que possa induzir corrente no elemento de aquecimento.

Ajustar esse acoplamento físico garante que a quantidade máxima de energia gerada seja convertida diretamente em calor dentro da zona de grafitização.

A Barreira de Isolamento

A Necessidade de Espaço

Em aplicações práticas, você não pode simplesmente colocar uma bobina nua contra um elemento de aquecimento de alta temperatura.

Deve haver uma barreira física — isolamento térmico — para proteger a bobina do calor intenso do forno.

A Penalidade de Distância

Essa camada de isolamento cria uma lacuna física inevitável, ou "distância de afastamento".

Quanto mais espesso o isolamento necessário, menor a eficiência eletromagnética do sistema.

Limites de Materiais e Eficiência

As Limitações do Cobre

As bobinas de indução de cobre tradicionais enfrentam restrições significativas de temperatura.

Para evitar falhas, as bobinas de cobre requerem camadas espessas de isolamento para separá-las da fonte de calor.

Essa separação forçada resulta em uma distância de acoplamento maior, limitando inerentemente o potencial de eficiência energética do sistema.

A Vantagem de Materiais Avançados

Materiais avançados, como bobinas de indução de grafeno, mudam fundamentalmente essa equação.

Como esses materiais podem suportar diferentes condições térmicas, eles permitem camadas de isolamento muito mais finas.

Isso permite que a bobina seja colocada significativamente mais perto do elemento de aquecimento, melhorando drasticamente a eficiência eletromagnética em comparação com o cobre.

Compreendendo os Compromissos

Perda Ôhmica e Autoaquecimento

Aproximar uma bobina da fonte de calor é arriscado se a bobina gerar seu próprio calor interno.

O material da bobina deve ter alta condutividade elétrica para minimizar a perda ôhmica (aquecimento baseado em resistência).

Se uma bobina com baixa condutividade for colocada muito perto do núcleo do forno, a combinação de autoaquecimento interno e calor irradiado externo levará à falha do sistema.

Riscos de Evaporação a Vácuo

Em condições de vácuo de alta temperatura, a estabilidade do material se torna um fator crítico.

Se a bobina operar em temperatura muito alta devido à proximidade ou autoaquecimento, o material pode começar a evaporar.

O uso de materiais de alta condutividade (como grafeno) mantém a temperatura de operação da bobina baixa, evitando a evaporação e estendendo a vida útil do sistema de indução.

Otimizando Sua Configuração de Grafitização

Equilibrando Distância e Durabilidade

Para atingir a eficiência máxima, você deve equilibrar o desejo de acoplamento próximo com a realidade térmica do material de sua bobina.

Se seu foco principal é a Eficiência Máxima de Energia:

- Priorize materiais de bobina avançados como grafeno que permitem espessura mínima de isolamento e a menor distância física de acoplamento possível.

Se seu foco principal é a Longevidade do Componente:

- Garanta que o material da bobina tenha alta condutividade elétrica para minimizar o autoaquecimento, evitando a evaporação do material mesmo quando colocado em proximidade com a fonte de calor.

Se seu foco principal é o Custo de Implementação (Tradicional):

- Aceite que bobinas de cobre padrão exigirão distâncias de acoplamento maiores e isolamento mais espesso, resultando em menor eficiência eletromagnética e maiores custos operacionais de energia.

O sistema mais eficiente é aquele que minimiza com segurança a lacuna entre a fonte de energia e o alvo sem comprometer a estabilidade térmica.

Tabela Resumo:

| Fator | Distância de Acoplamento Curta | Distância de Acoplamento Longa |

|---|---|---|

| Densidade do Fluxo Magnético | Alta (Eficiência Máxima) | Baixa (Perda de Campo Significativa) |

| Consumo de Energia | Reduzido (Transferência Otimizada) | Alto (Aumento de Desperdício) |

| Necessidades de Isolamento | Mais Fino (Materiais Avançados) | Mais Espesso (Materiais Padrão) |

| Escolha do Material da Bobina | Grafeno/Alta Temperatura Avançada | Cobre Tradicional |

| Carga Térmica do Sistema | Controlada por Condutividade | Alto Risco de Superaquecimento |

Eleve a Eficiência do Seu Processamento Térmico com a KINTEK

Não deixe que o acoplamento eletromagnético deficiente esgote seu orçamento operacional. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para otimizar a transferência de energia e a precisão térmica. Se você precisa de configurações de indução projetadas sob medida ou fornos de alta temperatura de laboratório especializados, nossas soluções são adaptadas para atender aos seus requisitos exclusivos de ciência de materiais.

Pronto para otimizar sua configuração de grafitização? Entre em contato conosco hoje para descobrir como a fabricação avançada da KINTEK pode oferecer a eficiência e a durabilidade que seu laboratório exige.

Guia Visual

Referências

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno VIM? Obtenha Metais de Alta Pureza com Controle Preciso

- Qual é o uso de um forno de fusão por indução? Alcance fusão de metal rápida, limpa e precisa

- Quais são as características principais dos fornos de fusão de alta temperatura? Alcance a fusão precisa para metais e ligas

- Qual é o papel de um Forno de Fusão por Indução a Vácuo na preparação de aço cromo? Garante Pureza e Controle de Composição

- Por que o equipamento de atomização a gás de alta precisão é necessário para pós de liga? Precisão para Cobre Nanoporoso (NPCu)

- Que faixa de temperatura os fornos a vácuo aquecidos por indução podem atingir? Desbloqueie Calor Extremo e Pureza para Seus Materiais

- Um Forno de Fusão por Indução a Vácuo (VIM) pode ser usado para fundir aço inoxidável? Obter Ligas de Alta Pureza para Aplicações Críticas

- Quais são os componentes chave de um forno a vácuo com aquecimento por indução? Descubra os sistemas para fusão pura