Em sua essência, os fornos de fusão de alta temperatura são definidos por algumas capacidades críticas. Estas incluem a capacidade de operar em temperaturas extremas (frequentemente excedendo 1000°C), controle preciso sobre o processo de aquecimento, distribuição uniforme de temperatura no material e construção durável projetada para suportar o estresse térmico. Muitos modelos avançados também oferecem controle de atmosfera para evitar contaminação durante o processo de fusão.

A característica definidora de um forno de fusão de alta qualidade não é apenas a sua capacidade de atingir temperaturas extremas, mas a sua capacidade de criar um ambiente altamente controlado e repetível. Esta precisão é o que transforma matérias-primas em componentes com propriedades específicas e desejadas.

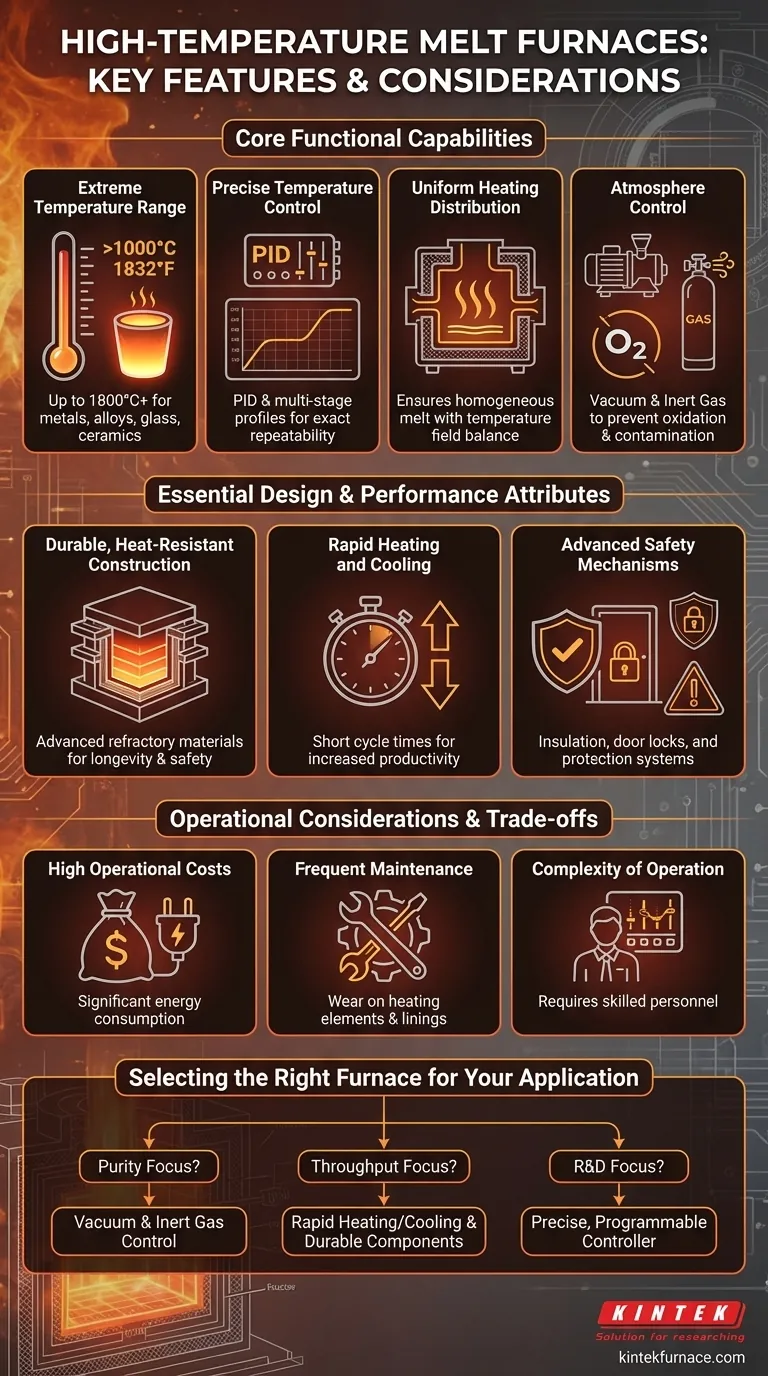

Capacidades Funcionais Essenciais

Para alcançar resultados consistentes e de alta qualidade, estes fornos dependem de uma combinação de sistemas integrados. Cada característica serve a um propósito distinto no processo de fusão.

Faixa de Temperatura Extrema

A função principal de um forno é gerar calor, e estes sistemas são projetados para operar de forma confiável a temperaturas acima de 1.000°C (1832°F), com alguns modelos especializados atingindo 1.800°C (3272°F) ou mais.

Esta capacidade os torna essenciais para o processamento de uma ampla gama de materiais, incluindo metais industriais, ligas especiais, vidro e cerâmicas avançadas.

Controle Preciso de Temperatura

Fornos modernos utilizam sistemas de controle sofisticados, muitas vezes com controladores Proporcionais-Integrais-Derivativos (PID) ou programação multiestágio.

Isso permite que os operadores executem perfis precisos de aquecimento e resfriamento, o que é fundamental para alcançar fases metalúrgicas ou estruturas de material específicas. O resultado é alta repetibilidade de um lote para o outro.

Distribuição Uniforme de Aquecimento

Garantir que a temperatura seja uniforme em toda a câmara — conhecido como equilíbrio do campo de temperatura — é crucial. Isso evita pontos quentes que podem danificar o material ou pontos frios que levam à fusão incompleta.

O aquecimento uniforme garante que toda a massa fundida atinja a temperatura alvo, resultando em um produto final homogêneo.

Controle de Atmosfera (Vácuo e Gás Inerte)

Muitas aplicações, especialmente aquelas que envolvem metais reativos como titânio ou ligas de alta pureza, exigem uma atmosfera controlada. Os fornos conseguem isso de duas maneiras principais.

A primeira é um sistema de vácuo, que remove oxigênio e outros contaminantes que podem causar oxidação. A segunda é a introdução de um gás inerte, como argônio ou nitrogênio, para criar um ambiente protetor e não reativo para a fusão.

Atributos Essenciais de Design e Desempenho

Além das funções centrais, o design físico e a eficiência operacional do forno são características-chave que determinam sua longevidade, segurança e produtividade.

Construção Durável e Resistente ao Calor

A câmara do forno e o isolamento são construídos com materiais refratários avançados projetados para suportar ciclos térmicos extremos sem degradação. Esta construção robusta é fundamental para a longevidade e segurança operacional do forno.

Aquecimento e Resfriamento Rápidos

A eficiência é frequentemente medida pelo tempo de ciclo. A capacidade de aquecer e resfriar rapidamente aumenta significativamente a produtividade e o rendimento. Este recurso é especialmente importante em ambientes de produção onde o tempo é um fator crítico.

Mecanismos de Segurança Avançados

Operar em temperaturas tão altas apresenta riscos inerentes. Estes fornos são equipados com múltiplos recursos de segurança, incluindo isolamento térmico de alta qualidade para manter a temperatura da superfície externa baixa, mecanismos seguros de travamento da porta e sistemas de proteção contra sobretemperatura.

Compreendendo as Compensações

Embora potentes, os fornos de fusão de alta temperatura apresentam considerações operacionais significativas que devem ser ponderadas em relação aos seus benefícios.

Altos Custos Operacionais

A energia necessária para atingir e manter temperaturas acima de 1.000°C é substancial, levando a um alto consumo de eletricidade ou gás. Este é um fator primordial no custo total de propriedade do forno.

Frequentes Requisitos de Manutenção

O ambiente extremo causa desgaste significativo em componentes como elementos de aquecimento, termopares e revestimentos refratários. Inspeção e substituição regulares são necessárias para garantir uma operação confiável e segura.

Complexidade da Operação

Estas não são máquinas simples. Operar um forno de alta temperatura, especialmente um com controle avançado de atmosfera e temperatura, requer pessoal qualificado e bem treinado para gerenciar processos e garantir a segurança.

Selecionando o Forno Certo para Sua Aplicação

A sua escolha de forno deve ser ditada pelas propriedades específicas do material e pelos objetivos de produção que você precisa alcançar.

- Se o seu foco principal são ligas de alta pureza ou metais reativos: Priorize um forno com controle avançado de vácuo e atmosfera de gás inerte para prevenir a oxidação.

- Se o seu foco principal é produção de alto rendimento: Procure um forno otimizado para ciclos rápidos de aquecimento/resfriamento e construído com componentes excepcionalmente duráveis para minimizar o tempo de inatividade.

- Se o seu foco principal é pesquisa e desenvolvimento: Selecione um forno com um controlador de temperatura programável multiestágio altamente preciso para permitir flexibilidade experimental e repetibilidade do processo.

Em última análise, escolher o forno certo é sobre combinar suas capacidades de controle específicas com o resultado material desejado.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Faixa de Temperatura Extrema | Opera de forma confiável acima de 1.000°C, até 1.800°C ou mais para metais, ligas, vidro e cerâmicas. |

| Controle Preciso de Temperatura | Utiliza controladores PID para perfis precisos de aquecimento/resfriamento, garantindo alta repetibilidade. |

| Distribuição Uniforme de Aquecimento | Mantém a temperatura uniforme para evitar pontos quentes/frios, garantindo fusões homogêneas. |

| Controle de Atmosfera | Suporta sistemas de vácuo e gás inerte para prevenir oxidação e contaminação. |

| Construção Durável | Construído com materiais resistentes ao calor para longevidade e segurança sob estresse térmico. |

| Aquecimento/Resfriamento Rápido | Permite tempos de ciclo rápidos para aumentar a produtividade e o rendimento. |

| Mecanismos de Segurança Avançados | Inclui isolamento, travas de porta e proteção contra sobretemperatura para operação segura. |

Pronto para elevar seu processamento de materiais com um forno de fusão de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de experimentação e produção. Se você está trabalhando com metais, ligas, vidro ou cerâmicas, podemos ajudá-lo a alcançar resultados superiores com equipamentos confiáveis e eficientes. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros