Sim, absolutamente. Um forno de Fusão por Indução a Vácuo (VIM) não só é capaz de fundir aço inoxidável, como muitas vezes é o método preferido para produzir ligas de alto desempenho e alta pureza. O forno pode facilmente atingir as temperaturas de fusão necessárias, enquanto sua principal característica — o vácuo — oferece vantagens significativas no controle da qualidade final da liga.

A questão não é se um forno VIM pode fundir aço inoxidável, mas por que você o escolheria. A característica definidora de um VIM é seu ambiente de vácuo, que impede a oxidação e remove impurezas, tornando-o ideal para criar aço inoxidável excepcionalmente limpo para aplicações exigentes.

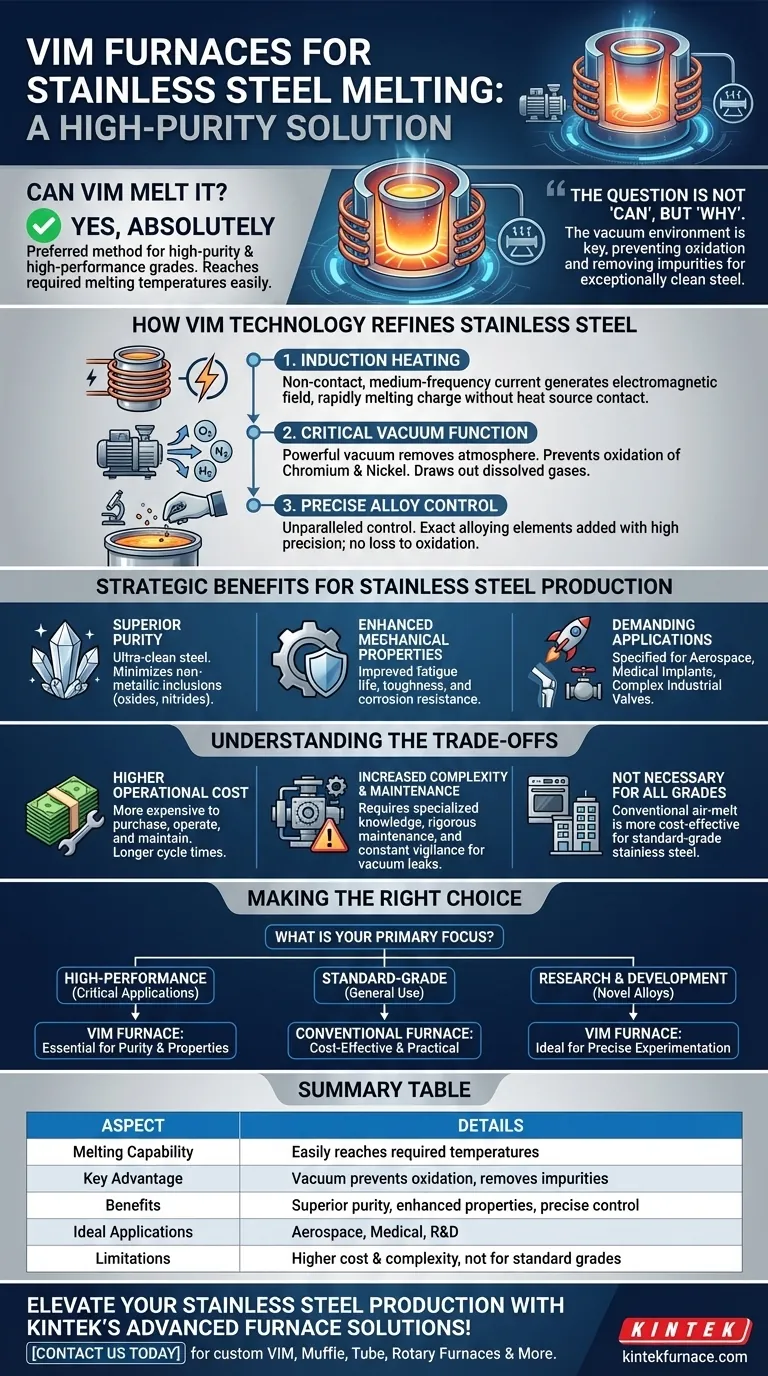

Como a Tecnologia VIM Refina o Aço Inoxidável

Para entender o valor de um forno VIM, você deve olhar além da simples fusão e focar no refino metalúrgico que ocorre durante o processo.

O Papel do Aquecimento por Indução

Uma bobina de cobre potente, chamada de indutor, envolve o cadinho contendo a matéria-prima do aço inoxidável. Uma corrente elétrica de média frequência é passada por esta bobina.

Isso gera um forte campo eletromagnético que induz correntes parasitas no metal a ser fundido, aquecendo-o e fundindo-o de forma eficiente e rápida, sem qualquer contato direto de uma fonte de calor.

A Função Crítica do Vácuo

Este é o diferencial fundamental. Antes e durante a fusão, um potente sistema de vácuo remove a atmosfera da câmara do forno.

Este ambiente de quase vácuo impede que o oxigênio, o nitrogênio e outros gases atmosféricos reajam com o metal fundido. Para o aço inoxidável, isso é crucial para prevenir a oxidação de elementos de liga essenciais e caros, como cromo e níquel.

Também ajuda a extrair gases dissolvidos como o hidrogênio do banho fundido, o que, de outra forma, poderia levar à porosidade e fragilização no produto fundido final.

Controle Preciso da Química da Liga

Com a interferência atmosférica eliminada, os metalurgistas têm controle incomparável sobre a composição final. Elementos de liga podem ser adicionados com alta precisão, sabendo que não serão perdidos por oxidação. Isso garante que o produto final atenda às especificações químicas exatas todas as vezes.

Os Benefícios Estratégicos para a Produção de Aço Inoxidável

O uso de um forno VIM é uma escolha deliberada para alcançar um padrão mais elevado de qualidade do material. Os benefícios abordam diretamente os desafios comuns na fabricação de ligas.

Pureza e Limpeza Superiores

O principal benefício é a produção de aço ultralimpo. O ambiente de vácuo minimiza a formação de inclusões não metálicas (como óxidos e nitretos), que são impurezas microscópicas que podem comprometer a integridade do metal.

Propriedades Mecânicas Aprimoradas

Aço mais limpo se traduz diretamente em melhor desempenho. O aço inoxidável produzido em um forno VIM exibe vida útil à fadiga, tenacidade e resistência à corrosão aprimoradas, pois os pontos comuns de falha (inclusões) foram drasticamente reduzidos.

Adequação para Aplicações Exigentes

Este alto nível de qualidade é o motivo pelo qual o aço inoxidável produzido por VIM é especificado para componentes críticos em indústrias como aeroespacial, implantes médicos e válvulas industriais complexas. Nesses campos, a falha do material não é uma opção.

Compreendendo os Compromissos (Trade-offs)

Embora potente, um forno VIM não é a solução universal para toda a fusão de aço inoxidável. A objetividade exige reconhecer seu papel e limitações específicas.

Custo Operacional Mais Elevado

Os fornos VIM são mais caros para adquirir, operar e manter do que os fornos de indução atmosférica padrão ou fornos a arco elétrico. As bombas de vácuo, as vedações e os ciclos de tempo mais longos contribuem para um custo mais alto por tonelada de metal produzido.

Complexidade e Manutenção Aumentadas

A operação de um sistema de alto vácuo requer conhecimento especializado e cronogramas de manutenção rigorosos. Vazamentos nas vedações de vácuo podem comprometer um lote inteiro, exigindo vigilância constante da equipe operacional.

Não Necessário para Todas as Ligas

Para aço inoxidável de uso geral usado em aplicações como eletrodomésticos, elementos arquitetônicos ou fixadores padrão, a alta pureza do VIM é frequentemente desnecessária. Um forno convencional de fusão a ar fornece uma solução muito mais econômica para essas ligas comuns.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão de usar um forno VIM deve ser guiada inteiramente pelos requisitos de uso final da liga de aço inoxidável.

- Se seu foco principal é aço inoxidável de alto desempenho para aplicações críticas: A pureza, precisão química e propriedades mecânicas aprimoradas oferecidas por um forno VIM são essenciais.

- Se seu foco principal é a produção de aço inoxidável de grau padrão para uso geral: Um forno de indução ou arco elétrico convencional de fusão a ar é a solução mais prática e econômica.

- Se seu foco principal é a pesquisa e desenvolvimento de novas ligas: O ambiente altamente controlado de um forno VIM fornece a plataforma ideal para experimentação precisa.

Em última análise, escolher um forno VIM é uma decisão estratégica para priorizar a qualidade e o desempenho finais do material sobre o custo inicial de produção.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Capacidade de Fusão | Atinge facilmente as temperaturas necessárias para a fusão de aço inoxidável. |

| Vantagem Principal | O ambiente de vácuo previne a oxidação e remove impurezas. |

| Benefícios | Pureza superior, propriedades mecânicas aprimoradas, controle preciso da liga. |

| Aplicações Ideais | Aeroespacial, implantes médicos, válvulas industriais e P&D. |

| Limitações | Custo e complexidade mais elevados; não necessário para ligas padrão. |

Eleve sua produção de aço inoxidável com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos VIM personalizados, fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas para ligas de alta pureza. Contate-nos hoje para discutir como nossas soluções podem otimizar seus processos e entregar resultados superiores para aplicações críticas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como é garantida a segurança do operador durante o processo de fusão por indução a vácuo? Descubra a Proteção Multicamadas para o Seu Laboratório

- Como funciona a fusão por indução a vácuo? Obtenha ligas de alto desempenho e ultra-puras

- Quais são as principais características e benefícios de um Forno de Fusão por Indução a Vácuo? Alcance Produção de Metais de Alta Pureza