Em sua essência, um forno a vácuo com aquecimento por indução combina vários componentes críticos para fundir materiais em um ambiente altamente controlado e livre de contaminação. Os elementos chave são a fonte de alimentação, a bobina de indução, o cadinho, a câmara de vácuo e o sistema de bomba de vácuo, todos gerenciados por um sistema de controle elétrico integrado.

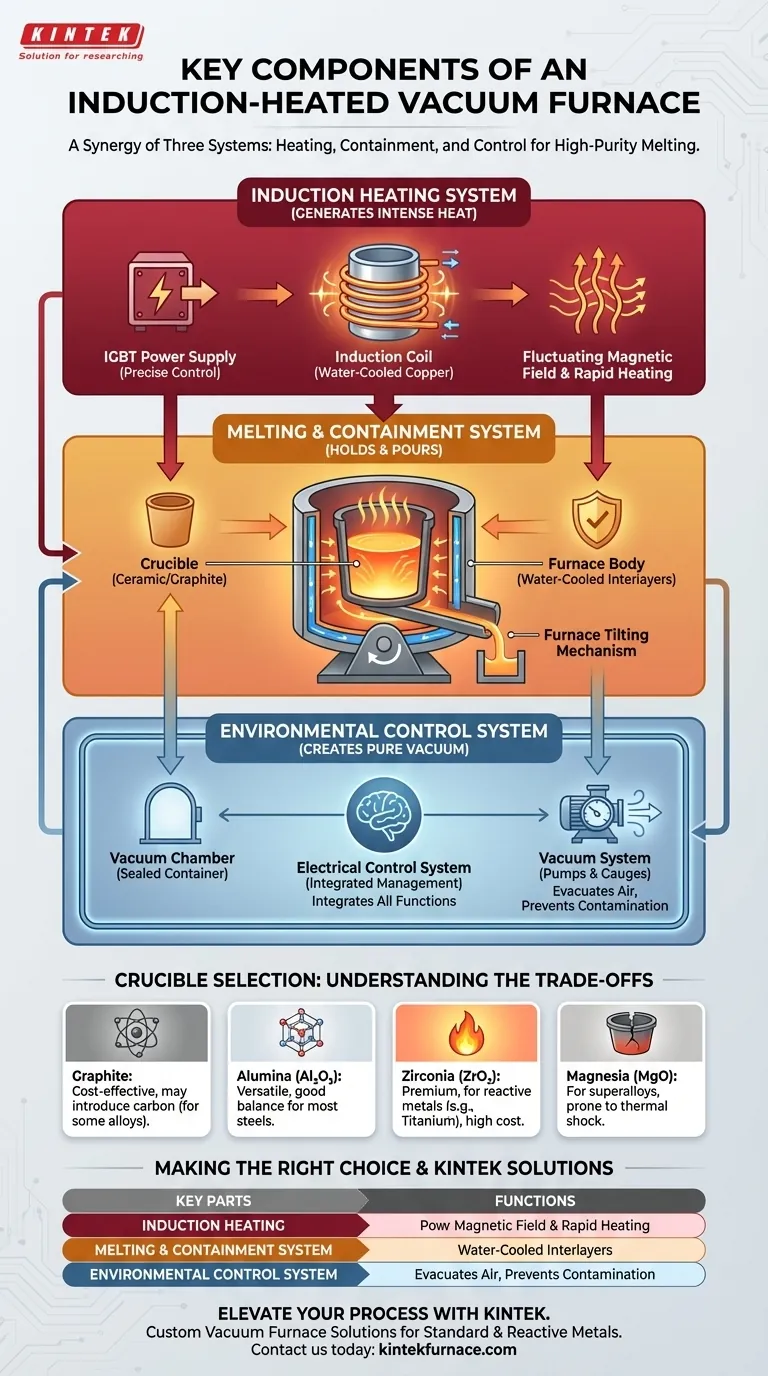

Um forno de indução a vácuo não é apenas uma coleção de peças, mas uma sinergia de três sistemas distintos trabalhando em uníssono: um para gerar calor intenso, um para conter o material fundido e um para criar uma atmosfera pura e controlada. Entender como esses sistemas interagem é fundamental para dominar o processo.

Os Sistemas Centrais de um Forno de Indução a Vácuo

Um forno de indução a vácuo opera integrando três funções primárias. Cada componente desempenha um papel específico em gerar calor, conter a fusão ou controlar o ambiente.

O Sistema de Aquecimento por Indução

Este sistema é responsável por gerar e fornecer a energia necessária para fundir o metal.

- Fonte de Alimentação de Frequência Média: Este é o coração do sistema de aquecimento, convertendo energia elétrica padrão na potência de alta corrente e frequência média necessária para a indução. Sistemas modernos frequentemente usam tecnologia IGBT (Transistor Bipolar de Porta Isolada) para controle preciso e eficiência.

- Bobina de Indução: Uma bobina de tubulação de cobre refrigerada a água é posicionada ao redor do cadinho. A corrente de alta frequência da fonte de alimentação flui através desta bobina, gerando um campo magnético poderoso e flutuante. Este campo induz correntes elétricas fortes diretamente na carga metálica, fazendo com que ela aqueça rapidamente e derreta de dentro para fora.

O Sistema de Fusão e Contenção

Esta estrutura física contém o calor intenso e o metal fundido, garantindo integridade estrutural e operação segura.

- Cadinho: O cadinho é o pote de cerâmica ou grafite que contém a carga metálica. Ele deve resistir a temperaturas extremas e ser quimicamente inerte ao metal fundido para evitar contaminação.

- Corpo do Forno: A estrutura principal abriga o cadinho e a bobina. É construída com camadas intermediárias refrigeradas a água para absorver o imenso calor radiante, protegendo a estrutura externa e os componentes internos contra danos.

- Mecanismo de Inclinação do Forno: Para vazamento, todo o conjunto do forno é tipicamente montado em um mecanismo que permite que ele seja inclinado, garantindo uma transferência controlada e segura do metal fundido para um molde.

O Sistema de Controle Ambiental

Este sistema cria o vácuo necessário para produzir metais e ligas de alta pureza.

- Câmara de Vácuo: Este é um recipiente selado e robusto que envolve o cadinho e a bobina de indução. É projetado para suportar tanto altas temperaturas internas quanto a pressão externa da atmosfera quando o vácuo é aplicado.

- Sistema de Vácuo: Consiste em uma série de bombas e medidores. As bombas evacuam ar e outros gases da câmara para criar o vácuo, impedindo que o metal fundido reaja com oxigênio e nitrogênio. Os medidores medem precisamente o nível de vácuo.

- Sistema de Controle Elétrico: Este é o cérebro do forno. Ele integra e gerencia todos os outros componentes, desde a saída de potência da fonte até o nível de vácuo, o movimento de inclinação do forno e os intertravamentos de segurança.

Entendendo os Compromissos: Seleção do Cadinho

A escolha do material do cadinho é uma das decisões mais críticas, pois impacta diretamente a pureza e a qualidade do produto final. O material errado pode reagir com o metal fundido ou falhar sob estresse térmico.

Cadinhos de Grafite

O grafite é uma escolha comum e econômica. No entanto, ele pode introduzir carbono na fusão, o que é indesejável para certos aços e ligas de baixo carbono, pois pode formar carbonetos quebradiços.

Cadinhos de Alumina (Al₂O₃)

A alumina é um material versátil, de uso geral, adequado para fundir a maioria dos aços, ligas à base de níquel e ligas à base de cobalto. Oferece um bom equilíbrio entre estabilidade térmica e resistência química.

Cadinhos de Zircônia (ZrO₂)

A zircônia é a escolha premium para fundir metais altamente reativos, como titânio ou superligas, em temperaturas muito altas. É mais estável e menos reativa que a alumina, mas tem um custo significativamente maior.

Cadinhos de Magnésia (MgO)

A magnésia é usada para fundir certas superligas à base de níquel ou cobalto. Sua principal desvantagem é uma maior suscetibilidade ao choque térmico, o que pode levar a rachaduras se aquecida ou resfriada muito rapidamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos componentes corretos depende inteiramente do material que você está processando e do resultado desejado.

- Se seu foco principal é fundir aços padrão e ligas não reativas: Um cadinho de alumina emparelhado com uma fonte de alimentação IGBT confiável oferece o melhor equilíbrio entre desempenho e custo.

- Se seu foco principal é processar metais reativos de alta pureza (ex: titânio): Um sistema de vácuo de alto desempenho e um cadinho de zircônia são inegociáveis para prevenir contaminação e garantir a qualidade metalúrgica.

- Se seu foco principal é a eficiência operacional e a repetibilidade do processo: Um sistema de controle elétrico integrado é essencial para o gerenciamento preciso dos ciclos de aquecimento, níveis de vácuo e protocolos de segurança.

Entender como cada componente contribui para o resultado final permite que você projete um processo que entregue material consistente e de alta qualidade todas as vezes.

Tabela Resumo:

| Sistema de Componentes | Partes Chave | Função Principal |

|---|---|---|

| Aquecimento por Indução | Fonte de Alimentação, Bobina de Indução | Gerar calor intenso através de indução eletromagnética |

| Fusão e Contenção | Cadinho, Corpo do Forno, Mecanismo de Inclinação | Conter e vazar metal fundido com segurança |

| Controle Ambiental | Câmara de Vácuo, Sistema de Vácuo, Controle Elétrico | Criar e gerenciar o vácuo para pureza e segurança |

Pronto para elevar seu processamento de metais com uma solução de forno a vácuo personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Quer você esteja fundindo ligas padrão ou metais reativos, nossa experiência garante desempenho e pureza ideais. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores