As principais vantagens de um forno de Fusão por Indução a Vácuo (VIM) são sua capacidade de produzir metais e ligas de pureza excepcionalmente alta, ao mesmo tempo em que oferece controle preciso sobre todo o processo de fusão. Ao realizar a fusão dentro de um vácuo, ele previne a oxidação e remove impurezas de gases dissolvidos. O uso do aquecimento por indução garante um controle de temperatura rápido, uniforme e limpo, tornando-o uma tecnologia fundamental para a criação de materiais avançados.

Um forno VIM é mais do que apenas uma ferramenta para fundir metal; é um ambiente de refino altamente controlado. Seu valor central reside em sua capacidade única de combinar uma atmosfera de vácuo com aquecimento por indução para eliminar a contaminação e alcançar um nível de precisão química e térmica impossível com as técnicas convencionais de fusão ao ar.

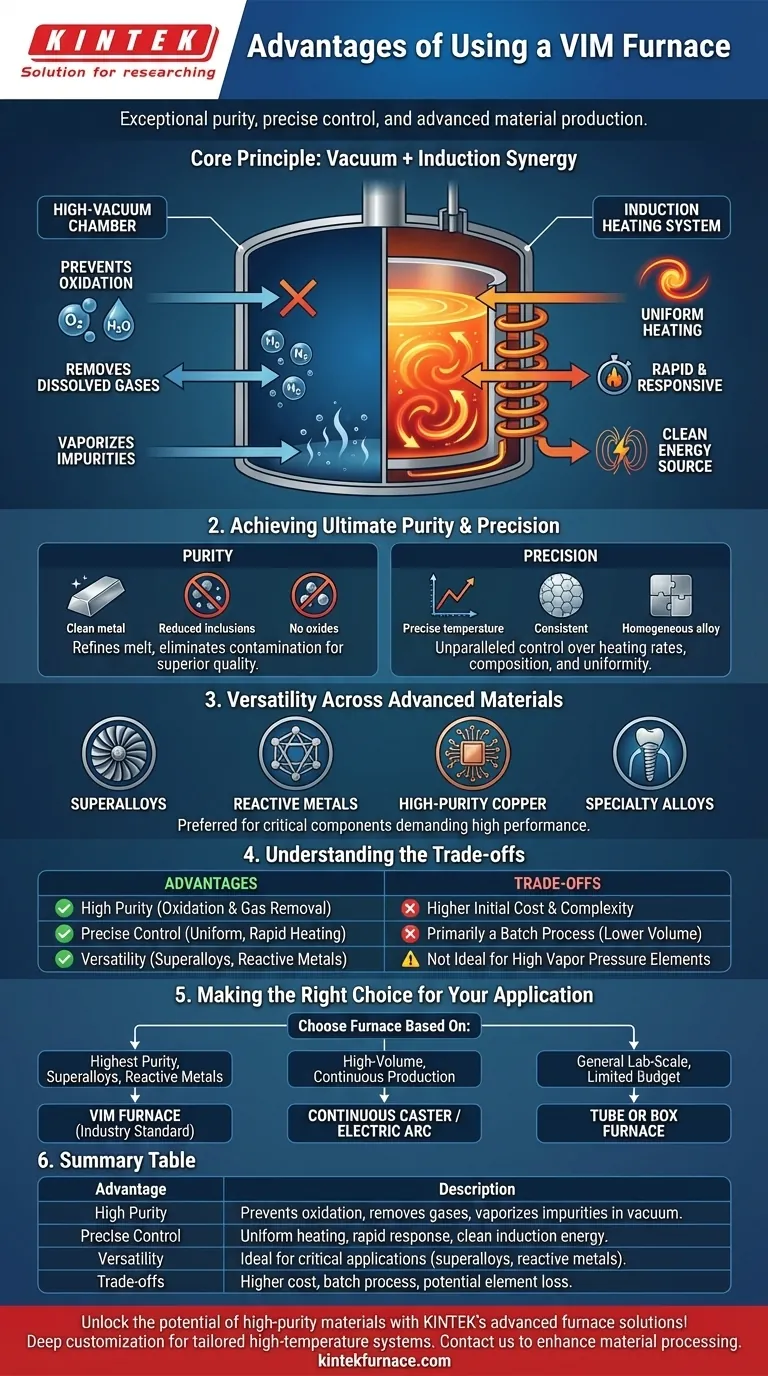

O Princípio Central: Combinando Vácuo e Indução

As vantagens de um forno VIM derivam da poderosa sinergia entre suas duas tecnologias definidoras: uma câmara de alto vácuo e um sistema de aquecimento por indução. Entender como esses dois elementos trabalham juntos é fundamental para apreciar suas capacidades.

Alcançando a Pureza Máxima

O ambiente de vácuo é a principal razão para a qualidade superior dos materiais processados por VIM. Ele refina ativamente a fusão, criando condições hostis às impurezas.

- Previne a Oxidação: Ao remover oxigênio e vapor de água, o vácuo previne completamente a formação de óxidos, que são inclusões frágeis que degradam as propriedades mecânicas dos metais.

- Remove Gases Dissolvidos: Elementos como hidrogênio e nitrogênio, que ficam presos no metal durante o processamento, são extraídos da fusão líquida pelo vácuo. Este processo, conhecido como degaseificação, é crítico para prevenir porosidade e fragilização.

- Vaporiza Impurezas: O vácuo diminui o ponto de ebulição de certas impurezas voláteis, permitindo que elas sejam "evaporadas" e removidas da fusão, purificando ainda mais o produto final.

Controle Preciso sobre Temperatura e Composição

O aquecimento por indução proporciona um nível de controle que simplesmente não é possível com fornos a combustível ou de resistência. Ele usa campos eletromagnéticos para gerar calor diretamente dentro do próprio material condutor.

- Aquecimento Uniforme: As forças eletromagnéticas criam uma ação de agitação natural dentro do metal líquido. Isso garante que a temperatura seja extremamente uniforme em todo o lote, prevenindo pontos quentes e garantindo uma liga consistente e homogênea.

- Rápido e Responsivo: O calor é gerado quase instantaneamente, permitindo um controle muito preciso sobre as taxas de aquecimento e resfriamento. Isso é essencial para alcançar microestruturas específicas em ligas complexas.

- Fonte de Energia Limpa: Uma vez que o calor é gerado dentro do material, não há contaminação por subprodutos da combustão ou elementos de aquecimento degradantes, preservando a pureza estabelecida pelo vácuo.

Versatilidade em Materiais Avançados

A combinação de pureza e controle torna a tecnologia VIM adequada para uma ampla gama de aplicações exigentes. É o método preferido para produzir materiais onde desempenho e confiabilidade são inegociáveis.

Isso inclui superligas para pás de turbinas de motores a jato, metais reativos como titânio, cobre de alta pureza para eletrônicos, e aços especiais e ligas para implantes médicos e outros componentes críticos.

Compreendendo as Desvantagens

Embora poderoso, um forno VIM é um equipamento especializado. Suas vantagens vêm com desvantagens que o tornam inadequado para certas aplicações.

Custo Inicial e Complexidade Mais Elevados

Os sistemas VIM são significativamente mais complexos e caros do que fornos simples de fusão ao ar ou de tubo. A necessidade de bombas de vácuo robustas, fontes de energia sofisticadas e sistemas de controle intrincados resulta em um investimento inicial mais alto e exige treinamento de operador mais especializado.

Principalmente um Processo em Lotes

O VIM é inerentemente um processo em lotes, o que significa que uma quantidade discreta de material é processada por vez. Embora ideal para a produção de ligas de alto valor e personalizadas, não é eficiente para a produção contínua e de alto volume de metais de grau comum, onde outros tipos de fornos se destacam.

Não Ideal para Todos os Materiais

Embora versátil, o vácuo profundo pode ser problemático para ligas que contêm elementos essenciais com pressões de vapor muito altas (por exemplo, manganês, zinco). Esses elementos podem ser inadvertidamente evaporados e removidos da fusão, alterando a química final da liga se não forem gerenciados com cuidado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno certa depende inteiramente do seu material, dos seus requisitos de qualidade e dos seus objetivos de produção.

- Se o seu foco principal é produzir as superligas de mais alta pureza, metais reativos ou materiais de grau médico: O forno VIM é o padrão da indústria, oferecendo controle incomparável sobre contaminação e química.

- Se o seu foco principal é a produção de alto volume e contínua de metais commodities padrão: Uma tecnologia como uma máquina de lingotamento contínuo alimentada por um arco elétrico ou forno de oxigênio básico é muito mais econômica.

- Se o seu foco principal é o tratamento térmico ou síntese em escala de laboratório com um orçamento limitado: Um forno de tubo ou caixa mais simples e menos dispendioso oferece excelente utilidade para uma ampla gama de aplicações não críticas.

Em última análise, a seleção de um forno VIM é uma decisão estratégica para priorizar a integridade e o desempenho do material acima de todas as outras considerações.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Pureza | Previne a oxidação, remove gases e vaporiza impurezas em um ambiente a vácuo. |

| Controle Preciso | Garante aquecimento uniforme, resposta rápida de temperatura e energia limpa via indução. |

| Versatilidade | Ideal para superligas, metais reativos e materiais de alta pureza em aplicações críticas. |

| Desvantagens | Custo mais alto, processamento em lotes e potencial perda de elementos em certas ligas. |

Desbloqueie o potencial de materiais de alta pureza com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo VIM, Mufla, Tubo, Rotativo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos para desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seu processamento de materiais e alcançar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear