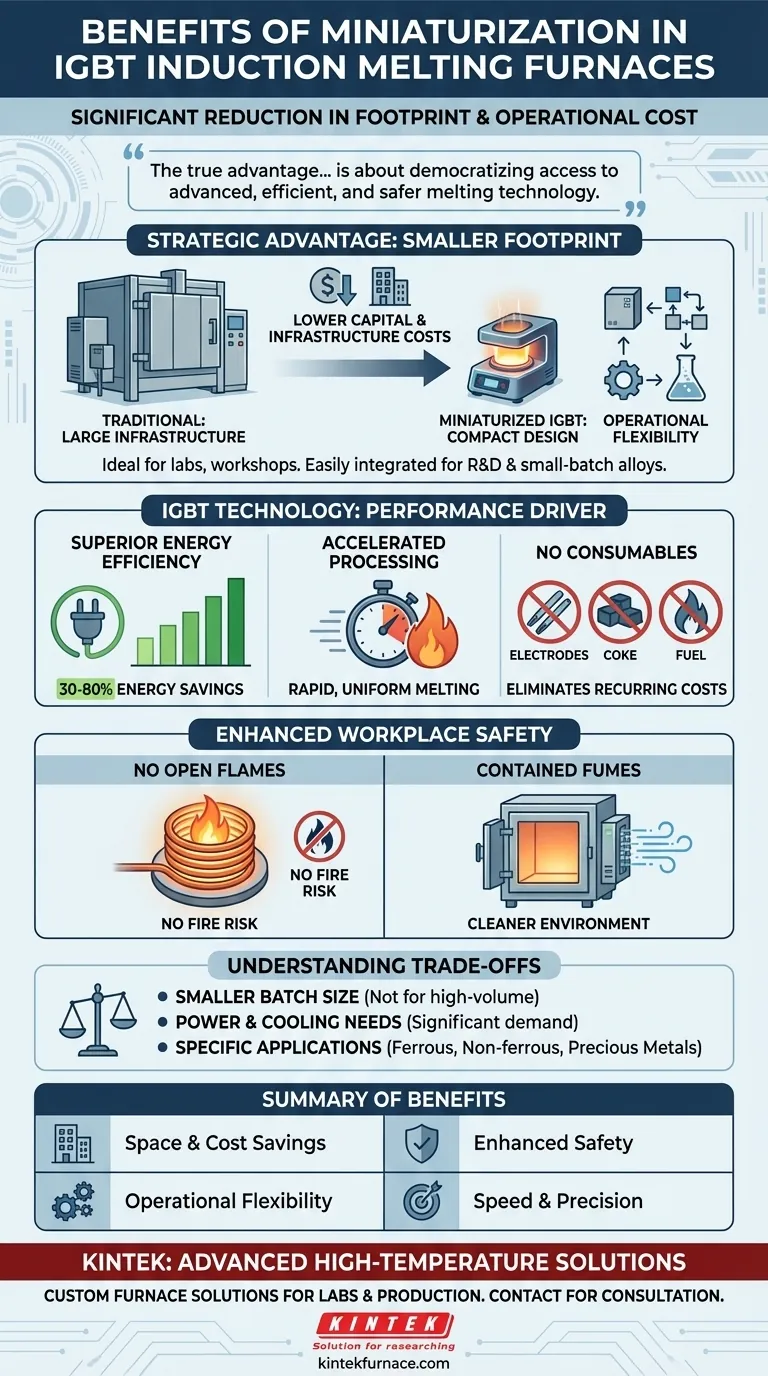

O principal benefício da miniaturização em fornos de fusão por indução IGBT é uma redução significativa tanto na pegada espacial quanto no custo operacional. Ao aproveitar a moderna tecnologia de estado sólido IGBT (Transistor Bipolar de Porta Isolada), esses fornos compactos oferecem alta eficiência e controle preciso sem as enormes demandas de infraestrutura dos sistemas de fusão tradicionais, tornando-os acessíveis a uma gama mais ampla de instalações.

A verdadeira vantagem da miniaturização não é apenas economizar espaço. É democratizar o acesso a uma tecnologia de fusão avançada, eficiente e mais segura para operações que antes eram limitadas por altos custos de capital e grandes requisitos de instalação.

A Vantagem Estratégica de uma Pegada Menor

A miniaturização se traduz diretamente em benefícios comerciais tangíveis, principalmente pela redução das barreiras físicas e financeiras para a entrada em operações de fusão avançadas.

Redução de Custos de Infraestrutura e Capital

Um design compacto reduz fundamentalmente o custo de implementação. Ele permite que o forno seja instalado em instalações de produção menores, oficinas ou laboratórios, muitas vezes evitando a necessidade de novas construções caras ou grandes modificações nas instalações.

Essa pegada menor reduz o investimento de capital inicial necessário tanto para o equipamento quanto para o espaço que ele ocupa, diminuindo o risco geral do investimento.

Permitindo Flexibilidade Operacional

Fornos menores podem ser mais facilmente integrados em linhas de produção existentes ou layouts de fabricação celular. Sua portabilidade permite que as empresas reconfigurem o espaço físico conforme as necessidades operacionais mudam.

Isso é particularmente valioso para pesquisa e desenvolvimento, prototipagem ou produção de ligas especializadas em pequenos lotes, onde um forno grande e dedicado seria impraticável e ineficiente.

Como a Tecnologia IGBT Impulsiona o Desempenho

Os benefícios de um formato compacto são possíveis graças à eficiência da fonte de alimentação IGBT subjacente. Essa tecnologia é o que permite que um forno pequeno funcione com potência e precisão impressionantes.

Desbloqueando Eficiência Energética Superior

Sistemas baseados em IGBT oferecem economias de energia dramáticas, frequentemente entre 30% e 80%, em comparação com fornos mais antigos a combustível ou baseados em resistência.

Essa eficiência vem do controle preciso de frequência, que otimiza a transferência de energia para o metal, e da quase eliminação da perda de calor em modo de espera. O forno consome energia significativa apenas quando está ativamente fundindo.

Acelerando os Tempos de Processamento

O aquecimento por indução é incrivelmente rápido, levando o metal ao seu ponto de fusão muito mais rapidamente do que os métodos tradicionais. O campo eletromagnético aquece diretamente o material alvo por dentro, garantindo uma fusão rápida e uniforme.

Essa velocidade, combinada com o controle preciso de temperatura, melhora o rendimento e permite resultados metalúrgicos mais consistentes.

Eliminando Consumíveis e Combustível

Ao contrário dos fornos a arco ou cubilô, os sistemas de indução IGBT não requerem eletrodos, coque ou combustível combustível. Isso simplifica as operações, reduz os custos recorrentes e elimina os riscos de segurança associados ao armazenamento e manuseio de combustível.

Compreendendo as Desvantagens

Embora os benefícios sejam significativos, é crucial entender as limitações inerentes a um sistema menor.

Tamanho do Lote e Rendimento

A desvantagem mais óbvia é a capacidade de fusão. Um forno miniaturizado é, por definição, projetado para lotes menores. Não é um substituto adequado para uma fundição em larga escala que requer fusões contínuas de alto volume de várias toneladas por vez.

Requisitos de Energia e Resfriamento

Mesmo um pequeno forno de indução tem requisitos significativos de energia elétrica. Você deve garantir que o serviço elétrico de sua instalação possa suportar a demanda de pico da unidade. Além disso, as bobinas de indução e a fonte de alimentação geram calor e requerem um sistema de resfriamento a água confiável.

Escopo de Aplicação

Embora versáteis, esses fornos são mais adequados para fundir metais ferrosos e não ferrosos, metais preciosos e criar ligas especializadas. Eles não são uma solução universal para todas as aplicações de aquecimento e devem ser escolhidos com base nos materiais específicos que você pretende processar.

Aumentando a Segurança no Local de Trabalho

Um benefício central da tecnologia de indução, mantido nos modelos miniaturizados, é uma melhoria dramática na segurança operacional.

Eliminando Chamas Abertas

A fusão por indução é um processo sem chama. Isso inerentemente reduz o risco de incêndios e queimaduras graves associados a fornos a combustível.

Contendo Fumos Nocivos

Como o processo pode ocorrer em um ambiente controlado ou selado, a liberação de fumos tóxicos e fumaça é minimizada. Isso cria um ambiente de respiração mais limpo e seguro para os operadores em comparação com os sistemas de chama aberta.

Fazendo a Escolha Certa para Sua Operação

Escolher o forno certo requer alinhar os benefícios da tecnologia com seus principais objetivos operacionais.

- Se seu foco principal é a redução de custos e a otimização de espaço: Um forno IGBT miniaturizado é uma solução ideal para minimizar tanto os custos de infraestrutura iniciais quanto as despesas de energia a longo prazo.

- Se seu foco principal é P&D ou produção de ligas especializadas: O controle preciso, o aquecimento rápido e os tamanhos de lote menores de um forno compacto oferecem flexibilidade inigualável para experimentação e fabricação de alto valor.

- Se seu foco principal é a produção contínua de alto volume: Você deve avaliar cuidadosamente se o rendimento de um forno pequeno (ou várias unidades) pode atender às suas metas, pois um sistema de maior capacidade pode ser necessário.

Em última análise, a miniaturização torna os poderosos benefícios da tecnologia de indução IGBT mais acessíveis, eficientes e seguros para uma gama mais ampla de aplicações industriais modernas.

Tabela Resumo:

| Benefício | Principal Vantagem |

|---|---|

| Economia de Espaço e Custo | Reduz o investimento em infraestrutura e capital. |

| Eficiência Energética | Oferece 30-80% de economia de energia em relação aos fornos tradicionais. |

| Flexibilidade Operacional | Permite fácil integração em laboratórios e linhas de produção existentes. |

| Segurança Aprimorada | Processo sem chama minimiza riscos de incêndio e contém fumos nocivos. |

| Velocidade e Precisão | Proporciona aquecimento rápido e uniforme com controle preciso de temperatura. |

Pronto para integrar uma solução de fusão compacta e de alta eficiência em seu laboratório ou linha de produção?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe-nos ajudá-lo a alcançar resultados superiores com um forno adaptado às suas necessidades específicas. Entre em contato com a KINTEK hoje para uma consulta!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho