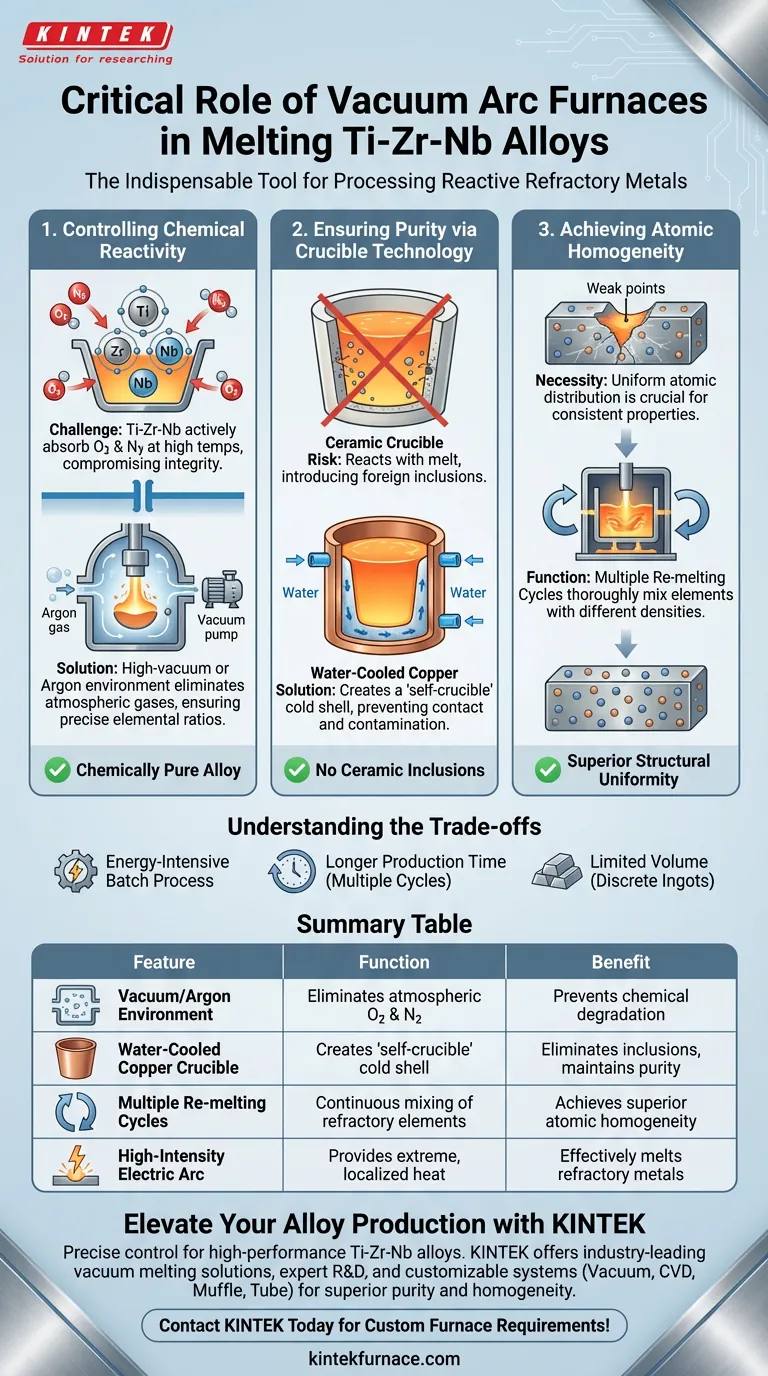

O forno de arco a vácuo é a ferramenta indispensável para o processamento de ligas de Ti-Zr-Nb, atuando como uma barreira contra a degradação química. Seu papel crítico é fornecer um ambiente controlado que simultaneamente previne a oxidação de elementos reativos e gera o calor extremo necessário para fundir metais refratários sem introduzir impurezas.

O valor principal de um forno de arco a vácuo reside em sua capacidade de isolar metais altamente reativos como titânio, zircônio e nióbio do oxigênio e nitrogênio atmosféricos. Ao combinar um ambiente de vácuo ou argônio com um cadinho de cobre resfriado a água, garante que a liga permaneça quimicamente pura e atinja uma distribuição uniforme em nível atômico através de múltiplos ciclos de refusão.

Controlando a Reatividade Química

O Desafio dos Metais Refratários

As ligas de Ti-Zr-Nb consistem em metais refratários que possuem altos pontos de fusão e extrema reatividade química.

Quando esses metais são aquecidos, eles absorvem ativamente oxigênio e nitrogênio do ar. Essa contaminação compromete a integridade estrutural e o desempenho da liga final.

O Papel do Ambiente de Vácuo

O forno elimina esse risco operando em estado de alto vácuo ou sob a proteção de gás argônio inerte.

Essa atmosfera controlada bloqueia efetivamente a interação entre a fusão metálica e os gases atmosféricos. Consequentemente, a liga retém as proporções elementares precisas projetadas para a aplicação.

Garantindo a Pureza Através da Tecnologia de Cadinho

Limitações da Cerâmica

Cadinhos cerâmicos tradicionais são inadequados para fundir ligas de Ti-Zr-Nb devido às altas temperaturas envolvidas.

Nos pontos de fusão necessários para esses metais refratários, os materiais cerâmicos podem degradar e reagir com a fusão. Isso introduz inclusões estranhas que arruínam a pureza química do lingote.

A Solução do Cadinho de Cobre Resfriado a Água

Para resolver isso, os fornos de arco a vácuo utilizam um cadinho de cobre resfriado a água.

A eficiente água circulante cria uma "casca fria" de metal solidificado entre a fusão e a parede do cadinho. Esse efeito de "auto-cadinho" impede que a liga fundida toque diretamente o recipiente, eliminando o risco de contaminação.

Alcançando a Homogeneidade Atômica

A Necessidade de Uniformidade

Simplesmente fundir os metais juntos é insuficiente; os elementos devem ser distribuídos uniformemente em nível atômico para funcionar corretamente.

A distribuição inconsistente leva a pontos fracos no material ou propriedades mecânicas imprevisíveis.

A Função da Refusão

O forno de arco a vácuo facilita isso através da capacidade de realizar múltiplos ciclos de refusão.

Ao fundir a liga repetidamente, o forno garante que elementos com diferentes densidades sejam completamente misturados. Esse processo garante que o lingote final atinja uma uniformidade estrutural superior.

Entendendo os Compromissos

Embora a fusão por arco a vácuo seja o padrão ouro para ligas de Ti-Zr-Nb, é um processo em batelada complexo e intensivo em energia.

Tempo de Ciclo: Como a alta homogeneidade requer múltiplos ciclos de refusão, o tempo de produção por lingote é significativamente mais longo do que os métodos de fusão de passagem única.

Limitações de Volume: Ao contrário dos métodos de fundição contínua usados para metais mais simples, os fornos de arco a vácuo são tipicamente limitados à produção de lingotes discretos, o que pode restringir a produção de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de fusão para ligas de Ti-Zr-Nb, priorize seus parâmetros com base nos requisitos da aplicação final.

- Se o seu foco principal é a Pureza Química: Priorize a integridade do sistema de vácuo e a pureza do argônio para minimizar absolutamente a absorção de oxigênio.

- Se o seu foco principal é a Uniformidade Microestrutural: Aumente o número de ciclos de refusão para garantir a homogeneização completa dos elementos refratários.

Em última análise, o forno de arco a vácuo não é apenas uma fonte de calor; é um sistema de controle de contaminação que define a qualidade do material final.

Tabela Resumo:

| Característica | Função na Fusão de Ti-Zr-Nb | Benefício |

|---|---|---|

| Ambiente de Vácuo/Argônio | Elimina oxigênio e nitrogênio atmosféricos | Previne degradação química e oxidação |

| Cadinho de Cobre Resfriado a Água | Cria uma "casca fria" de auto-cadinho | Elimina inclusões cerâmicas e mantém a pureza |

| Múltiplos Ciclos de Refusão | Mistura contínua de elementos refratários | Alcança homogeneidade superior em nível atômico |

| Arco Elétrico de Alta Intensidade | Fornece calor extremo e localizado | Fundi eficazmente metais refratários com altos pontos de fusão |

Eleve Sua Produção de Ligas com a KINTEK

O controle preciso da reatividade química e da uniformidade estrutural é inegociável para ligas de Ti-Zr-Nb de alto desempenho. A KINTEK fornece soluções líderes na indústria de fusão a vácuo, projetadas para atender às rigorosas demandas do processamento de metais refratários.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Vácuo, CVD, Mufla e Tubo, todos totalmente personalizáveis para suas necessidades específicas de laboratório ou industriais. Se você precisa de pureza aprimorada ou homogeneidade superior, nosso equipamento garante que seus materiais atendam aos mais altos padrões.

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Que materiais os fornos de indução podem fundir? Um Guia para Metais e Ligas

- Qual é a função crítica de um forno de indução a vácuo na preparação de ligas mestras de Fe-Cu-Nb-Mo-Si-B?

- O que é um forno de indução a vácuo e como ele difere de outros fornos de sinterização a vácuo? Descubra as Diferenças Chave

- Qual é o histórico de desenvolvimento do forno de indução? De Faraday à Metalurgia Moderna

- Quais são as vantagens da Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Desempenho Inigualáveis do Metal

- Qual é o propósito de um forno de indução? Obtenha Fusão de Metal Superior com Precisão e Pureza

- Como o aquecimento por indução é usado na selagem de recipientes? Garanta Selos Invioláveis para Seus Produtos

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza