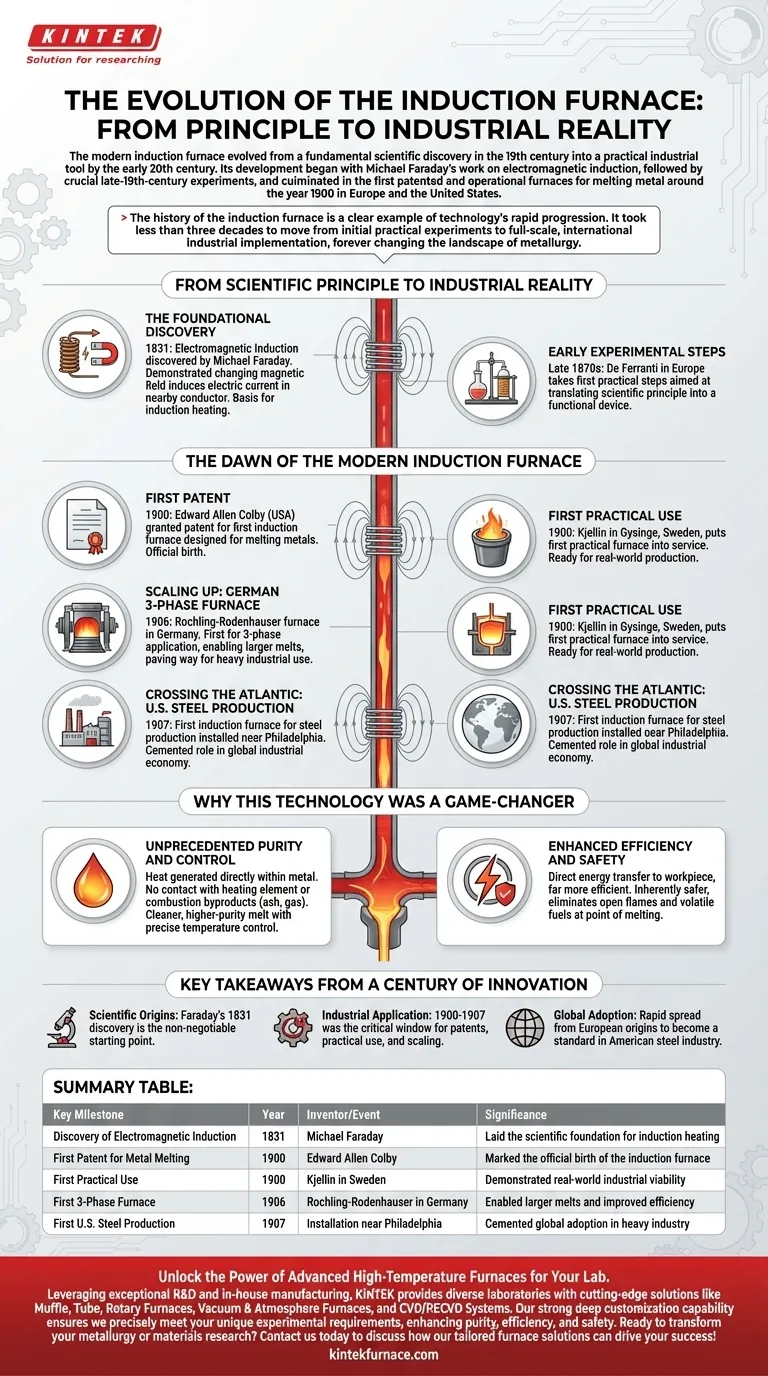

O forno de indução moderno evoluiu de uma descoberta científica fundamental no século XIX para uma ferramenta industrial prática no início do século XX. Seu desenvolvimento começou com o trabalho de Michael Faraday sobre indução eletromagnética, seguido por experimentos cruciais no final do século XIX, e culminou nos primeiros fornos patenteados e operacionais para fusão de metal por volta do ano 1900 na Europa e nos Estados Unidos.

A história do forno de indução é um exemplo claro da rápida progressão da tecnologia. Levou menos de três décadas para passar dos experimentos práticos iniciais para a implementação industrial em grande escala e internacional, mudando para sempre o cenário da metalurgia.

Do Princípio Científico à Realidade Industrial

A jornada até o forno de indução começou não em uma fundição, mas em um laboratório. O conceito central é um dos pilares da física moderna e da engenharia elétrica.

A Descoberta Fundamental

Toda a tecnologia se baseia na indução eletromagnética, descoberta por Michael Faraday em 1831. Ele demonstrou que um campo magnético variável poderia induzir uma corrente elétrica em um condutor próximo. Este princípio é a base para motores elétricos, geradores e, crucialmente, para o aquecimento por indução.

Primeiros Passos Experimentais

Embora Faraday tenha estabelecido as bases, os primeiros passos práticos em direção a um forno de indução foram dados por De Ferranti na Europa durante o final da década de 1870. Esses experimentos iniciais visavam traduzir o princípio científico em um dispositivo funcional, preenchendo a lacuna entre a física teórica e a engenharia aplicada.

O Alvorecer do Forno de Indução Moderno

A virada do século XX foi o momento crucial em que os conceitos experimentais se tornaram máquinas industriais comercialmente viáveis, com desenvolvimentos chave ocorrendo quase simultaneamente em todo o mundo.

A Primeira Patente e Uso Prático

O ano de 1900 marca o nascimento oficial do forno de indução. O inventor americano Edward Allen Colby obteve uma patente para o primeiro forno de indução especificamente projetado para a fusão de metais.

Nesse mesmo ano, o primeiro forno de indução verdadeiramente prático foi colocado em serviço por Kjellin em Gysinge, Suécia. Isso demonstrou que a tecnologia estava pronta para a produção no mundo real.

Aumento de Escala: O Forno Trifásico Alemão

Um salto significativo em potência e eficiência ocorreu em 1906 na Alemanha. O forno Rochling-Rodenhauser foi o primeiro a ser construído para aplicação elétrica trifásica, permitindo fusões maiores e abrindo caminho para o uso industrial pesado que vemos hoje.

Cruzando o Atlântico: Produção de Aço nos EUA

A rápida adoção da tecnologia foi confirmada em 1907, quando o primeiro forno de indução para produção de aço nos Estados Unidos foi instalado em uma fábrica perto da Filadélfia. Este evento cimentou o papel do forno como uma ferramenta chave na economia industrial global.

Por Que Esta Tecnologia Mudou o Jogo

A rápida adoção do forno de indução não foi acidental. Ele oferecia vantagens fundamentais sobre os fornos baseados em combustão e os fornos a arco elétrico que dominavam a metalurgia na época.

Pureza e Controle Incomparáveis

Como o calor é gerado diretamente dentro do metal através de correntes induzidas, não há contato com um elemento de aquecimento ou subprodutos de combustão como cinzas ou gás. Isso resulta em uma fusão muito mais limpa e de maior pureza com controle preciso de temperatura.

Eficiência e Segurança Aprimoradas

O aquecimento por indução é muito mais eficiente do que os métodos tradicionais, pois a energia é transferida diretamente para a peça de trabalho. O processo também é inerentemente mais seguro, pois elimina a necessidade de chamas abertas ou combustíveis voláteis no ponto de fusão, criando um ambiente de trabalho melhor.

Principais Lições de Um Século de Inovação

Compreender a progressão histórica fornece um contexto valioso para o lugar da tecnologia na indústria moderna.

- Se seu foco principal são as origens científicas: Lembre-se de que a descoberta da indução eletromagnética por Faraday em 1831 é o ponto de partida inegociável para todo este campo tecnológico.

- Se seu foco principal é a aplicação industrial: O período entre 1900 e 1907 foi a janela crítica onde patentes, uso prático e escalonamento tecnológico ocorreram.

- Se seu foco principal é a adoção global: Observe a rapidez com que a tecnologia se espalhou de suas origens europeias na Suécia e Alemanha para se tornar um padrão na indústria siderúrgica americana.

Esta inovação centenária, nascida de um simples princípio físico, continua sendo um pilar da moderna produção de metais de alta pureza.

Tabela Resumo:

| Marco Chave | Ano | Inventor/Evento | Significado |

|---|---|---|---|

| Descoberta da Indução Eletromagnética | 1831 | Michael Faraday | Estabeleceu a base científica para o aquecimento por indução |

| Primeira Patente para Fusão de Metal | 1900 | Edward Allen Colby | Marcou o nascimento oficial do forno de indução |

| Primeiro Uso Prático | 1900 | Kjellin na Suécia | Demonstrou a viabilidade industrial no mundo real |

| Primeiro Forno Trifásico | 1906 | Rochling-Rodenhauser na Alemanha | Permitiu fusões maiores e melhorou a eficiência |

| Primeira Produção de Aço nos EUA | 1907 | Instalação perto da Filadélfia | Cimentou a adoção global na indústria pesada |

Desbloqueie o Poder de Fornos Avançados de Alta Temperatura para o Seu Laboratório

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de ponta como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aprimorando a pureza, a eficiência e a segurança em seus processos.

Pronto para transformar sua pesquisa em metalurgia ou ciência dos materiais? Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria