A principal vantagem da Fusão por Indução a Vácuo (VIM) é sua capacidade inigualável de produzir metais e ligas excepcionalmente puros, limpos e homogêneos. Ao realizar todo o processo de fusão e refino sob um vácuo rigidamente controlado, a VIM elimina a contaminação por gases atmosféricos como oxigênio e nitrogênio. Este ambiente também permite a remoção de gases dissolvidos indesejados e impurezas voláteis, resultando em um produto final com composição química precisa e propriedades de material superiores.

Para aplicações de alto desempenho onde a falha do material não é uma opção, as técnicas de fusão convencionais introduzem muitas impurezas. A VIM resolve isso criando uma 'sala limpa' controlada para o metal, garantindo que a química e a estrutura do produto final sejam exatamente como projetadas.

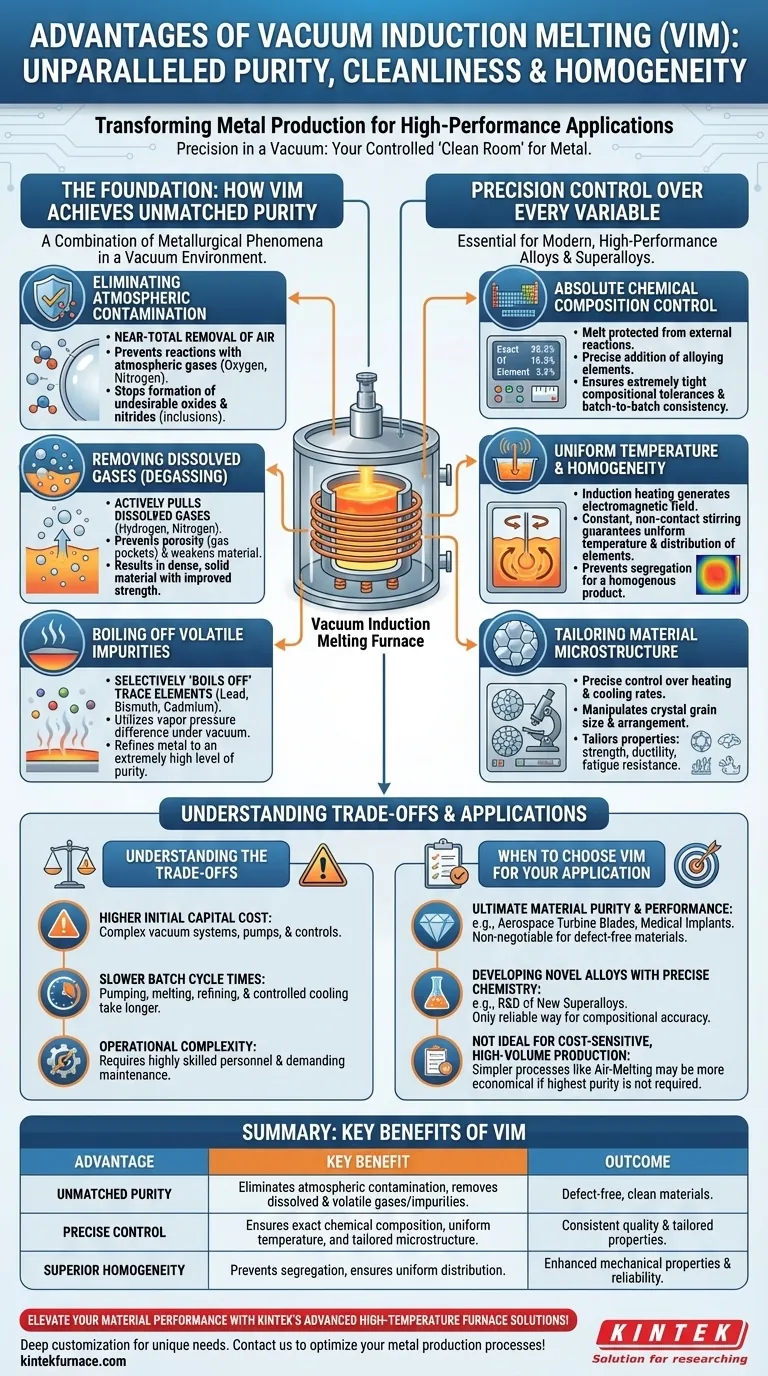

A Base: Como a VIM Alcança Pureza Inigualável

O valor central do processo VIM é a sua capacidade de criar um ambiente ideal para a produção de metal limpo. Este não é um benefício único, mas uma combinação de fenômenos metalúrgicos possibilitados pelo vácuo.

Eliminando a Contaminação Atmosférica

O benefício mais significativo do ambiente a vácuo é a remoção quase total do ar. Isso impede reações entre o metal quente e fundido e os gases atmosféricos.

Especificamente, impede a formação de óxidos e nitretos indesejáveis, que podem se tornar inclusões frágeis no material final, atuando como pontos de início de trincas e falhas.

Removendo Gases Dissolvidos

Gases como hidrogênio e nitrogênio podem se dissolver no metal fundido e ficar presos à medida que ele se solidifica. Essas bolsas de gás presas criam porosidade, um defeito crítico que enfraquece severamente o material.

O vácuo em um forno VIM puxa ativamente esses gases dissolvidos para fora do banho fundido, um processo conhecido como desgaseificação. Isso resulta em um material sólido e denso com resistência mecânica significativamente melhorada.

Evaporando Impurezas Voláteis

Muitos elementos traço indesejáveis (como chumbo, bismuto ou cádmio) têm uma pressão de vapor maior do que o metal base. Em termos mais simples, eles fervem a uma temperatura mais baixa, especialmente sob vácuo.

A VIM aproveita este princípio para "ferver seletivamente" essas impurezas voláteis, refinando ainda mais o metal a um nível de pureza extremamente alto que é inatingível com métodos de fusão ao ar.

Controle de Precisão Sobre Cada Variável

Além da pureza, a VIM fornece um nível de controle de processo que é essencial para criar ligas e superligas modernas de alto desempenho.

Controle Absoluto da Composição Química

Como a fusão é protegida de quaisquer reações externas, os engenheiros têm controle total sobre a composição final da liga. Elementos de liga podem ser adicionados em quantidades precisas, sem o risco de serem perdidos por oxidação.

Isso permite a criação de ligas com tolerâncias de composição extremamente rigorosas, garantindo consistência lote a lote e desempenho confiável.

Temperatura Uniforme e Homogeneidade

O processo de aquecimento por indução gera um campo eletromagnético que mexe naturalmente o banho de metal fundido. Esta ação de agitação constante e sem contato é crítica.

Ela garante temperatura uniforme em toda a fusão e garante que todos os elementos de liga sejam distribuídos perfeitamente, prevenindo a segregação e produzindo um produto final completamente homogêneo.

Ajustando a Microestrutura do Material

Os sistemas VIM permitem controle preciso sobre as taxas de aquecimento e resfriamento. Isso possibilita aos metalurgistas manipular a microestrutura da liga—o tamanho e arranjo de seus grãos cristalinos.

Ao controlar a microestrutura, você pode ajustar as propriedades finais do material, como resistência, ductilidade e resistência à fadiga, para uma aplicação específica.

Entendendo as Compensações (Trade-offs)

Nenhum processo é isento de suas compensações. Embora a VIM ofereça resultados superiores, é importante entender suas considerações práticas.

Custo de Capital Inicial Mais Elevado

Os fornos VIM são sistemas complexos que exigem câmaras de vácuo robustas, bombas potentes e sistemas de controle sofisticados. Isso torna seu custo inicial de compra e instalação significativamente maior do que os fornos de fusão ao ar convencionais.

Ciclos de Lote Mais Lentos

Atingir um alto vácuo leva tempo. O processo de esvaziar a câmara, fundir, refinar e resfriar controladamente significa que os tempos de ciclo da VIM são inerentemente mais longos do que os de processos de fusão mais simples.

Complexidade Operacional

Operar e manter um forno VIM requer pessoal altamente qualificado. Gerenciar os sistemas de vácuo, parâmetros de controle e revestimentos do forno é mais exigente do que o trabalho padrão de fundição, aumentando os custos operacionais.

Quando Escolher VIM para Sua Aplicação

Sua escolha de tecnologia de fusão deve estar alinhada com as demandas do seu produto final. VIM não é uma solução universal, mas para certos objetivos, é a única opção viável.

- Se seu foco principal é a pureza e o desempenho final do material (ex: pás de turbina aeroespacial, implantes médicos): VIM é o padrão inegociável para criar materiais sem defeitos onde a falha poderia ter consequências catastróficas.

- Se seu foco principal é desenvolver novas ligas com química precisa (ex: pesquisa e desenvolvimento de novas superligas): O ambiente controlado da VIM fornece a única maneira confiável de garantir precisão e repetibilidade da composição.

- Se seu foco principal é a produção de alto volume sensível ao custo de metais de grau padrão: Um processo mais simples como a fusão ao ar ou um conversor de Descarburação por Argônio e Oxigênio (AOD) pode ser mais econômico se a pureza mais alta não for necessária.

Em última análise, a escolha da VIM é uma decisão estratégica para priorizar a integridade e o desempenho do material acima de tudo.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Pureza Inigualável | Elimina contaminação atmosférica e remove gases dissolvidos e impurezas voláteis. |

| Controle Preciso | Garante composição química exata, temperatura uniforme e microestrutura ajustada. |

| Homogeneidade Superior | Produz materiais consistentes e sem defeitos com propriedades mecânicas aprimoradas. |

Eleve o desempenho do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos sistemas de Fusão por Indução a Vácuo (VIM) e outros produtos como Fornos de Mufla, Tubo, Rotativo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando pureza e confiabilidade superiores para indústrias como aeroespacial e dispositivos médicos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de produção de metais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear