O principal benefício de produtividade dos fornos de fusão por indução é a sua capacidade de aumentar drasticamente a produção. Isso é alcançado através de uma combinação de taxas de aquecimento excepcionalmente rápidas, eficiência energética superior e controle preciso do processo, que juntos eliminam os atrasos e ineficiências inerentes às tecnologias de fornos tradicionais.

A decisão de adotar a fusão por indução não se trata apenas de fundir metal mais rapidamente. Trata-se de reestruturar fundamentalmente seu fluxo de trabalho de uma operação lenta e baseada em lotes para um processo de fabricação contínuo, altamente controlado e integrado.

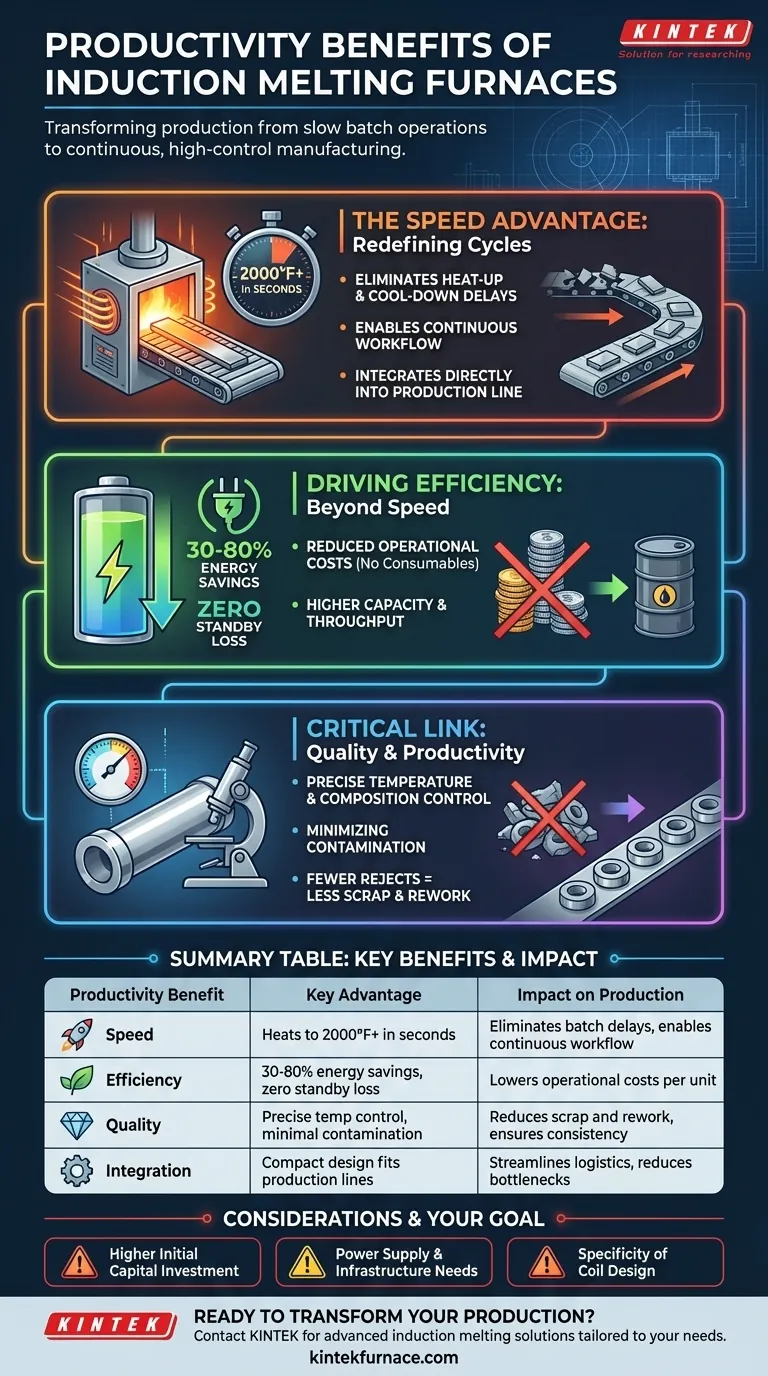

A Vantagem da Velocidade: Redefinindo os Ciclos de Produção

O ganho de produtividade mais imediato da tecnologia de indução vem de sua velocidade bruta, que se propaga por toda a linha de produção.

Eliminando Atrasos de Aquecimento e Resfriamento

Os fornos de indução podem levar o metal a temperaturas acima de 1.093°C (2.000°F) em menos de um segundo. Ao contrário dos fornos convencionais que exigem longos períodos de pré-aquecimento e resfriamento, um sistema de indução está pronto quase instantaneamente e esfria tão rapidamente.

Isso elimina os tempos de espera entre os ciclos, permitindo que os operadores passem de uma tarefa para a próxima sem os atrasos típicos associados ao processamento em lotes.

Possibilitando um Fluxo de Trabalho Contínuo

O ciclo rápido de aquecimento e resfriamento torna possível um fluxo de trabalho contínuo. Em vez de processar grandes lotes infrequentes, a produção pode ser organizada em um fluxo constante e ininterrupto.

Este modelo é mais previsível, mais fácil de gerenciar e aumenta significativamente o número de unidades que podem ser processadas em um determinado turno.

Integrando-se Diretamente na Linha de Produção

A natureza compacta e autônoma dos fornos de indução permite que sejam colocados diretamente no chão de fábrica como parte de uma célula de produção maior.

Isso elimina o tempo e o trabalho gastos no transporte de materiais de e para uma sala de fornos dedicada, otimizando a logística e reduzindo possíveis gargalos.

Impulsionando a Eficiência Além da Velocidade

Embora a velocidade seja um fator importante, a eficiência subjacente da tecnologia de indução oferece benefícios de produtividade significativos e cumulativos.

Eficiência Energética Inigualável

Os fornos de indução oferecem 30–80% de economia de energia em comparação com os métodos tradicionais. O calor é gerado diretamente dentro do próprio metal, de modo que nenhuma energia é desperdiçada aquecendo a câmara do forno ou o ar circundante.

Além disso, há perda de calor em standby zero, pois o forno não consome quase nenhuma energia quando não está ativamente fundindo. Isso se traduz diretamente em custos operacionais mais baixos por unidade produzida.

Custos Operacionais Reduzidos

A produtividade também é uma função do custo. Os sistemas de indução eliminam a necessidade de consumíveis como combustíveis ou eletrodos de carbono.

Isso não apenas reduz as despesas operacionais diretas, mas também remove os riscos e a sobrecarga logística associados ao manuseio de combustível. Os requisitos mínimos de manutenção contribuem ainda mais para custos de longo prazo mais baixos e maior tempo de atividade.

Maior Capacidade e Rendimento

Os fornos de indução modernos alimentados por IGBT são projetados para maior capacidade de fusão. Eles podem lidar com maiores volumes de material de forma eficiente, permitindo um aumento geral no rendimento da fabricação.

A Ligação Crítica Entre Qualidade e Produtividade

Uma produção de maior qualidade significa menos desperdício, menos peças rejeitadas e menos tempo gasto em retrabalho – todos componentes críticos da produtividade geral.

Controle Preciso de Temperatura e Composição

A tecnologia de indução oferece controle extremamente preciso e repetível sobre a temperatura. O campo eletromagnético também agita o metal fundido, garantindo uma mistura homogênea e uma composição de liga consistente.

Este nível de controle é essencial para indústrias de alta especificação, como a aeroespacial e a fabricação de dispositivos médicos, onde a integridade do material não é negociável.

Minimizando a Contaminação para Menos Rejeitos

Como o calor é gerado internamente sem chama ou combustão, o risco de contaminar o metal com impurezas é virtualmente eliminado.

O aquecimento uniforme garante que todas as partes do metal atinjam a temperatura simultaneamente, melhorando a consistência e reduzindo a probabilidade de defeitos que levam a sucata cara.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia de indução não é uma solução universal. Uma avaliação clara de suas limitações é crucial para tomar uma decisão informada.

Maior Investimento de Capital Inicial

Os sistemas de fornos de indução geralmente exigem um investimento de capital inicial mais alto em comparação com alguns fornos tradicionais a combustível. Este investimento deve ser ponderado em relação às economias operacionais de longo prazo e aos ganhos de produtividade.

Requisitos de Fornecimento de Energia e Infraestrutura

Esses sistemas são eletricamente exigentes. Uma instalação pode exigir atualizações significativas em sua infraestrutura elétrica para suportar o alto consumo de energia de um forno de indução em escala industrial, aumentando o custo e a complexidade inicial do projeto.

Especificidade do Projeto da Bobina

A bobina de indução, que gera o campo magnético, é frequentemente otimizada para um tamanho e forma de peça específicos. Para operações com uma mistura muito alta de produtos diferentes, isso pode exigir várias bobinas e tempo de troca, reduzindo ligeiramente a flexibilidade do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a fusão por indução é a escolha certa, alinhe os pontos fortes da tecnologia com seu objetivo principal de produção.

- Se seu foco principal é maximizar o rendimento: Os ciclos rápidos de aquecimento/resfriamento são seu maior trunfo, permitindo um verdadeiro modelo de fabricação de fluxo contínuo que elimina atrasos em lotes.

- Se seu foco principal é reduzir os custos operacionais: As economias significativas de energia e a eliminação de consumíveis como combustível e eletrodos oferecem o caminho mais direto para um menor custo por peça.

- Se seu foco principal é melhorar a qualidade e a consistência do produto: O controle preciso de temperatura e a ação de agitação inerente reduzirão drasticamente os defeitos e garantirão a conformidade com especificações rigorosas.

Em última análise, a adoção da tecnologia de fusão por indução transforma o processo de produção de uma série de paradas e inícios ineficientes em um sistema simplificado, eficiente e altamente controlável.

Tabela Resumo:

| Benefício de Produtividade | Principal Vantagem | Impacto na Produção |

|---|---|---|

| Velocidade | Aquece metal a mais de 1093°C (2000°F) em segundos | Elimina atrasos em lotes, permite fluxo de trabalho contínuo |

| Eficiência | 30-80% de economia de energia, perda zero em standby | Reduz custos operacionais por unidade |

| Qualidade | Controle preciso de temperatura, contaminação mínima | Reduz sucata e retrabalho, garante consistência |

| Integração | Design compacto se encaixa diretamente nas linhas de produção | Otimiza a logística, reduz gargalos |

Pronto para transformar sua produção de metal com o poder de produtividade da fusão por indução?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Seja você focado em maximizar o rendimento, reduzir custos operacionais ou melhorar a qualidade do produto, nossos sistemas de fusão por indução são projetados para oferecer desempenho inigualável.

Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais e de produção.

Entre em contato conosco hoje para discutir como um forno de indução KINTEK pode revolucionar seu fluxo de trabalho e levar sua produtividade a novos patamares!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza