As principais vantagens de um forno de fusão por indução IGBT são sua eficiência energética superior, velocidades de fusão mais rápidas e consistentes e interferência elétrica mínima na rede elétrica de sua instalação. Ao contrário das tecnologias mais antigas, esses fornos modernos usam Transistores Bipolares de Porta Isolada (IGBTs) para fornecer energia constante durante todo o ciclo de fusão, resultando em benefícios operacionais e financeiros significativos.

A diferença fundamental não é apenas uma atualização de componentes, mas uma mudança fundamental no desempenho. Enquanto os fornos mais antigos baseados em SCR apresentam concessões entre velocidade, eficiência e estabilidade da rede, a tecnologia IGBT é projetada para oferecer os três simultaneamente, reduzindo o custo total de propriedade e aumentando a produtividade.

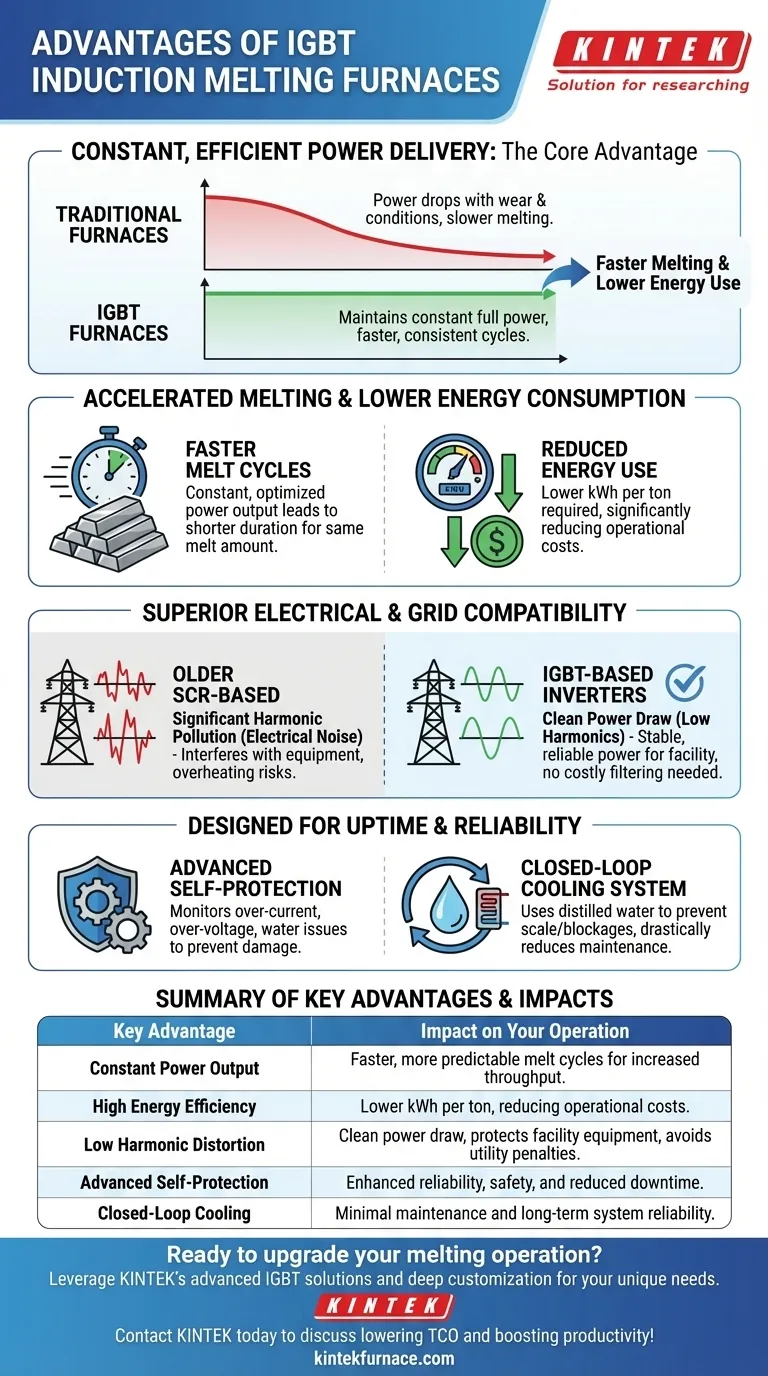

A Vantagem Central: Fornecimento de Energia Constante e Eficiente

O benefício mais significativo de um forno IGBT decorre de sua capacidade de manter a potência total do início ao fim do processo de fusão. Essa capacidade tem um impacto direto tanto na velocidade quanto no custo.

Como a Potência Constante Acelera a Fusão

Fornos tradicionais frequentemente experimentam uma queda de potência à medida que o revestimento do forno se desgasta ou à medida que as propriedades da carga metálica mudam durante o aquecimento.

Os fornos IGBT, no entanto, utilizam um circuito ressonante de série que mantém uma saída de potência constante e otimizada, independentemente dessas condições. Isso resulta em ciclos de fusão mais rápidos e previsíveis.

Este aquecimento consistente e rápido é especialmente valioso para a fusão de aço inoxidável, cobre, alumínio e metais preciosos como o ouro, onde a temperatura uniforme é fundamental para a qualidade.

O Impacto no Consumo de Energia

A fusão mais rápida traduz-se diretamente em menor consumo de energia. Como o forno opera com pico de eficiência por um período mais curto para fundir a mesma quantidade de metal, os quilowatts-hora (kWh) gerais necessários por tonelada são notavelmente reduzidos.

Essa eficiência é um fator chave para a redução dos custos operacionais contínuos de uma fundição ou instalação de fundição.

Compatibilidade Elétrica e de Rede Superior

Uma vantagem importante, muitas vezes negligenciada, da tecnologia IGBT é a limpeza com que ela opera dentro do ecossistema elétrico de uma instalação.

Entendendo a Poluição Harmônica

Fontes de alimentação mais antigas, especialmente aquelas que usam Retificadores Controlados por Silício (SCRs), são conhecidas por criar "ruído elétrico" significativo, ou distorção harmônica, na rede elétrica.

Essa poluição pode interferir em outros equipamentos eletrônicos sensíveis em sua fábrica, fazer com que transformadores superaqueçam e levar a penalidades de sua concessionária de energia.

A Solução IGBT: Um Consumo de Energia Limpo

Os inversores baseados em IGBT produzem distorção harmônica extremamente baixa. Isso significa que eles consomem energia de forma limpa, sem perturbar sua rede ou afetar outras máquinas.

Isso elimina a necessidade de equipamentos caros de filtragem harmônica e garante energia estável e confiável para toda a sua operação.

Partida e Operação Sem Esforço

Os fornos IGBT utilizam software de varredura de tensão zero, permitindo que iniciem de forma confiável e rápida sob carga total. Isso elimina as dificuldades de partida comuns em sistemas SCR mais antigos.

Este recurso é particularmente benéfico para operações que exigem paradas e partidas frequentes, aumentando a produtividade geral.

Projetado para Tempo de Atividade e Confiabilidade

Os fornos IGBT modernos são projetados não apenas para desempenho, mas também para durabilidade e facilidade de uso, minimizando o tempo de inatividade dispendioso.

Sistemas Avançados de Autoproteção

Esses fornos são equipados com funções de proteção abrangentes. Eles monitoram constantemente sobrecorrente, sobretensão, problemas de pressão da água e curtos-circuitos.

Esses sistemas protegem automaticamente o equipamento contra danos, garantindo a segurança operacional e preservando a longevidade da fonte de alimentação e dos componentes do forno.

A Importância de um Sistema de Resfriamento de Circuito Fechado

Um ponto comum de falha em qualquer sistema de indução é o resfriamento. Os fornos IGBT geralmente usam um sistema de circulação de água selado, de circuito fechado, com água destilada.

Este design, frequentemente combinado com um trocador de calor, evita o acúmulo de incrustações e bloqueios comuns com água não tratada. O resultado é uma manutenção drasticamente reduzida e maior confiabilidade a longo prazo.

Controle Moderno e Automação

Controlados por processadores digitais avançados (DSPs), esses fornos oferecem controle preciso sobre o processo de fusão. Muitos apresentam interfaces simples, como operação com um único botão, e fornecem portas de comunicação para monitoramento e controle remoto.

Entendendo as Concessões

Embora as vantagens sejam significativas, uma avaliação técnica completa requer o reconhecimento das concessões.

Custo Inicial de Investimento

Um forno IGBT geralmente tem um preço de compra inicial mais alto em comparação com um sistema SCR novo ou recondicionado. A decisão deve ser ponderada em relação aos custos operacionais mais baixos a longo prazo provenientes da economia de energia e da manutenção reduzida.

Complexidade do Reparo

A eletrônica de estado sólido avançada em uma fonte de alimentação IGBT é altamente confiável. No entanto, se ocorrer uma falha, a solução de problemas e o reparo de uma placa de controle sofisticada ou módulo IGBT podem exigir um técnico mais especializado do que a manutenção de um circuito SCR mais simples e antigo.

Fazendo a Escolha Certa para Sua Operação

Sua decisão deve ser guiada por suas prioridades operacionais específicas.

- Se seu foco principal é minimizar os custos operacionais: A eficiência energética superior do forno IGBT e as necessidades de manutenção reduzidas fornecerão um custo total de propriedade menor durante a vida útil do equipamento.

- Se seu foco principal é maximizar a produção: A saída de potência constante e os ciclos de fusão rápidos e previsíveis aumentam diretamente a capacidade de produção de sua planta e a confiabilidade do agendamento.

- Se seu foco principal é estabilidade operacional e preparação para o futuro: A poluição harmônica quase zero de um sistema IGBT é uma vantagem crítica, protegendo toda a sua instalação e garantindo a conformidade com os padrões modernos de qualidade de energia.

Em última análise, a adoção de um forno IGBT é um investimento em uma operação de fusão mais produtiva, eficiente e confiável.

Tabela de Resumo:

| Vantagem Principal | Impacto em Sua Operação |

|---|---|

| Saída de Potência Constante | Ciclos de fusão mais rápidos e previsíveis para maior rendimento. |

| Alta Eficiência Energética | Menor kWh por tonelada, reduzindo custos operacionais. |

| Baixa Distorção Harmônica | Consumo de energia limpo, protege o equipamento da instalação, evita penalidades da concessionária. |

| Autoproteção Avançada | Maior confiabilidade, segurança e tempo de inatividade reduzido. |

| Resfriamento de Circuito Fechado | Manutenção mínima e confiabilidade do sistema a longo prazo. |

Pronto para atualizar sua operação de fusão com uma solução de alto desempenho e custo-benefício?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a fundições e instalações de fundição de metais soluções avançadas de fornos de fusão por indução IGBT. Nossa linha de produtos, incluindo sistemas personalizados para aço inoxidável, cobre, alumínio e metais preciosos, é complementada por nossa forte capacidade de personalização profunda para atender com precisão às suas necessidades exclusivas de produção e maximizar seu retorno sobre o investimento.

Entre em contato com a KINTEL hoje para discutir como nossa tecnologia IGBT pode reduzir seu custo total de propriedade e aumentar sua produtividade!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores