Em resumo, os fornos de fundição a vácuo são predominantemente usados nos setores aeroespacial, médico, automotivo e de energia. Essas indústrias dependem deles para fabricar componentes críticos, como pás de turbinas de motores a jato, implantes médicos e peças de motor de alto desempenho, onde a pureza do material e a integridade estrutural são primordiais.

A função essencial de um forno a vácuo não é simplesmente derreter metal, mas criar um ambiente altamente controlado e livre de contaminação. Este processo evita a oxidação e remove gases dissolvidos, permitindo a criação de peças impecáveis e de alta resistência a partir de ligas avançadas que não podem ser processadas ao ar livre.

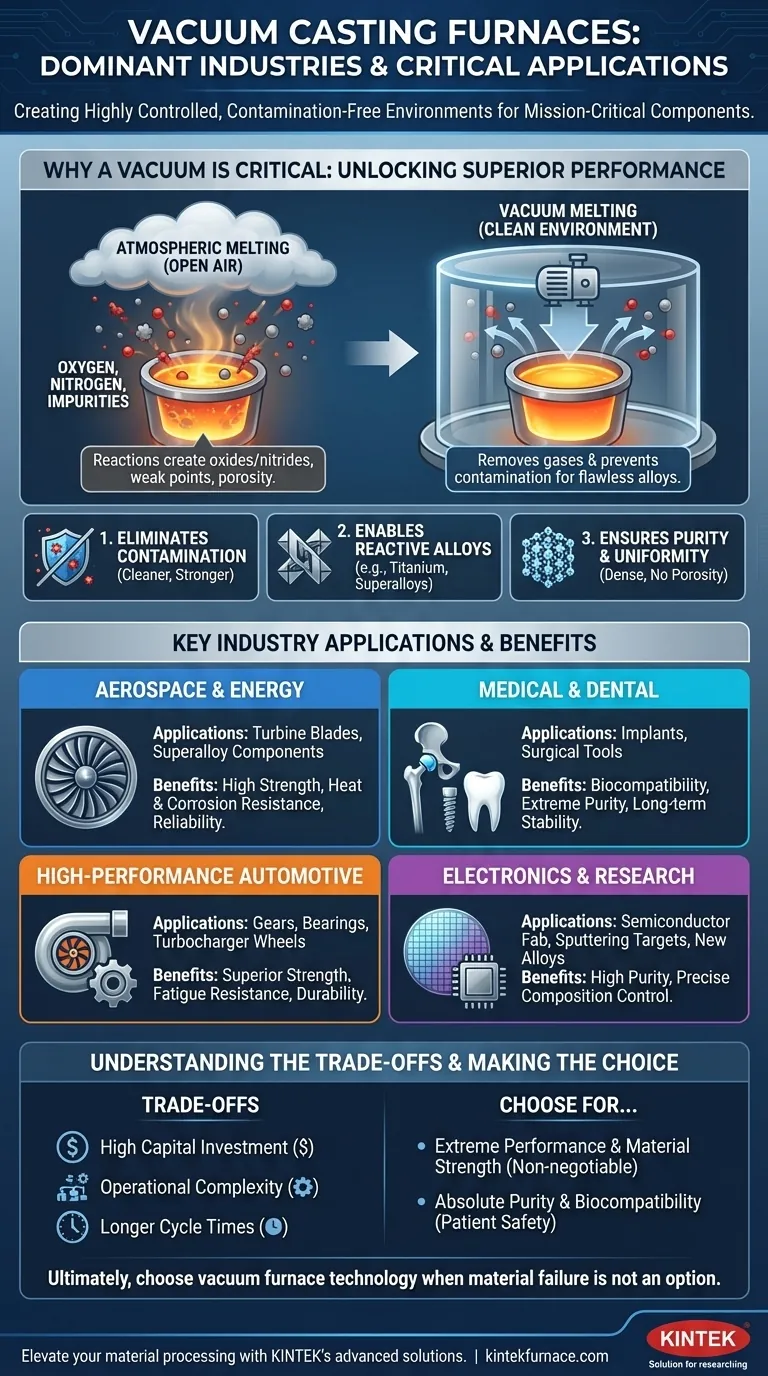

Por que o Vácuo é o Elemento Crítico

A decisão de usar um forno a vácuo é impulsionada pela necessidade de máxima qualidade do material. O próprio vácuo é a tecnologia que desbloqueia um desempenho superior em componentes metálicos.

Eliminando a Contaminação Atmosférica

Quando o metal é derretido ao ar livre, ele reage com oxigênio e nitrogênio. Essas reações criam impurezas (óxidos e nitretos) dentro da estrutura do metal, que introduzem pontos fracos e podem levar a falhas prematuras.

Um forno a vácuo remove esses gases reativos. Isso evita a formação de impurezas, resultando em um produto final mais limpo, mais forte e mais confiável.

Permitindo Ligas Avançadas e Reativas

Muitos dos materiais mais avançados, como ligas de titânio e superligas à base de níquel, são altamente reativos com o oxigênio, especialmente em altas temperaturas.

Derreter esses materiais em um forno convencional destruiria suas propriedades únicas. O vácuo é o único ambiente onde eles podem ser processados corretamente, preservando a composição química e a integridade estrutural necessárias para aplicações extremas.

Garantindo Pureza e Uniformidade

O ambiente a vácuo também ajuda a extrair gases dissolvidos, como o hidrogênio, do metal fundido. A remoção desses gases evita a formação de porosidade (pequenas bolhas) à medida que o metal se solidifica.

Isso resulta em uma estrutura de material densa e uniforme, o que melhora drasticamente as propriedades mecânicas, como resistência à fadiga e resistência à tração.

Aplicações Industriais Chave em Detalhe

A necessidade de componentes impecáveis e de alta pureza impulsiona a adoção de fornos a vácuo em várias indústrias de alto risco.

Aeroespacial e Energia

Tanto em motores a jato quanto em turbinas de geração de energia, componentes como pás de turbina operam sob imenso estresse e temperaturas extremas.

A fundição a vácuo é usada para produzir essas peças a partir de superligas. Os componentes resultantes possuem a alta resistência e a resistência ao calor e à corrosão necessárias para um desempenho confiável por milhares de horas sem falhas.

Médica e Odontológica

Para componentes colocados dentro do corpo humano, a pureza do material é uma questão de segurança. Implantes médicos, como articulações de quadril, raízes dentárias e ferramentas cirúrgicas, devem ser perfeitamente biocompatíveis.

Fornos a vácuo produzem implantes de materiais como titânio com pureza excepcionalmente alta. Essa qualidade impecável minimiza o risco de rejeição do implante pelo corpo do paciente e garante estabilidade a longo prazo.

Automotiva de Alto Desempenho

No automobilismo e em veículos de alta gama, os componentes do motor e da transmissão são levados aos seus limites absolutos. A fundição a vácuo é usada para peças como engrenagens, rolamentos e rodas de turbocompressor.

Este processo oferece a resistência superior e a resistência à fadiga necessárias para lidar com cargas extremas e altas rotações por minuto, garantindo desempenho e durabilidade.

Eletrônica e Pesquisa

A indústria eletrônica usa fornos a vácuo para processos como fabricação de semicondutores e criação de metais de alta pureza para alvos de pulverização catódica.

Em pesquisa e desenvolvimento, esses fornos são essenciais para o desenvolvimento de novas ligas e materiais, onde o controle preciso sobre a composição do material é crítico.

Compreendendo os Compromissos

Embora os benefícios sejam significativos, a tecnologia de fornos a vácuo envolve compromissos claros que a tornam inadequada para aplicações de uso geral.

Alto Investimento de Capital

Fornos a vácuo e seus sistemas de suporte (bombas, controles) são significativamente mais caros do que os fornos de atmosfera tradicionais. Esse custo só é justificável quando a aplicação exige a mais alta qualidade possível do material.

Complexidade Operacional

A operação de um forno a vácuo requer treinamento especializado. Gerenciar níveis de vácuo, controlar ciclos precisos de aquecimento e resfriamento e manter o sistema complexo é muito mais exigente do que a fundição padrão.

Tempos de Ciclo Mais Longos

O processo de evacuação da câmara para criar vácuo adiciona um tempo significativo a cada ciclo de produção. Isso o torna um processo mais lento e de menor volume em comparação com os métodos de fundição convencionais.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de fundição a vácuo depende inteiramente de se as demandas de sua aplicação justificam o investimento em qualidade.

- Se o seu foco principal é desempenho extremo e resistência do material: A fundição a vácuo é inegociável para a produção de peças confiáveis a partir de superligas e titânio para uso aeroespacial ou automotivo de alto desempenho.

- Se o seu foco principal é pureza absoluta e biocompatibilidade: O ambiente pristine de um forno a vácuo é essencial para a fabricação de implantes médicos que garantem a segurança do paciente e o sucesso a longo prazo.

- Se o seu foco principal é a produção econômica e de alto volume de peças simples: A fundição em areia tradicional ou a fundição sob pressão em um forno de atmosfera padrão é uma escolha muito mais prática e econômica.

Em última análise, você escolhe a tecnologia de forno a vácuo quando a falha do material não é uma opção e o desempenho não pode ser comprometido.

Tabela Resumo:

| Indústria | Principais Aplicações | Principais Benefícios |

|---|---|---|

| Aeroespacial & Energia | Pás de turbina, componentes de superligas | Alta resistência, resistência ao calor, resistência à corrosão |

| Médica & Odontológica | Implantes (p. ex., articulações do quadril), ferramentas cirúrgicas | Biocompatibilidade, pureza, estabilidade a longo prazo |

| Automotiva | Engrenagens, rolamentos, rodas de turbocompressor | Resistência superior, resistência à fadiga, durabilidade |

| Eletrônica & Pesquisa | Fabricação de semicondutores, alvos de pulverização catódica | Alta pureza, controle preciso da composição |

Eleve seu processamento de materiais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos – incluindo Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD – para atender às demandas exclusivas de indústrias como aeroespacial, médica e automotiva. Nossa forte capacidade de personalização profunda garante que podemos adaptar soluções precisamente às suas necessidades experimentais e de produção, entregando pureza, resistência e confiabilidade superiores. Não comprometa a qualidade – entre em contato conosco hoje para discutir como podemos aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento