Em resumo, a perda reduzida de queima do revestimento do forno em um forno de indução IGBT reduz direta e significativamente seus custos totais de fundição. Este benefício é uma consequência direta do controle de processo superior inerente à tecnologia IGBT, que minimiza as tensões térmicas e físicas que degradam o revestimento refratário ao longo do tempo.

A principal conclusão é que a perda reduzida do revestimento não é apenas uma nota de rodapé de manutenção; é um motor principal de eficiência financeira. Ela decorre do controle preciso de energia dos sistemas IGBT, levando a menos compras de material, menos tempo de inatividade e uma operação de fusão mais estável e produtiva.

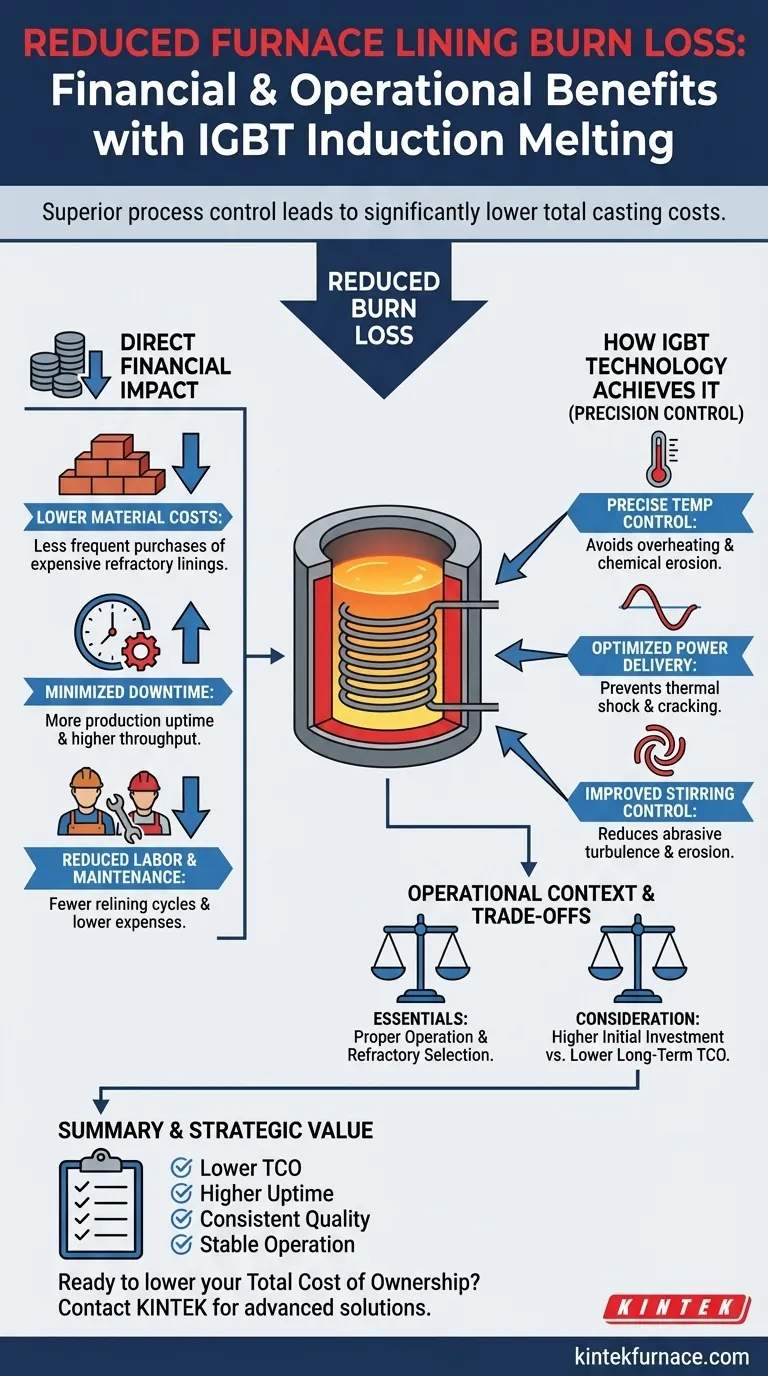

O Impacto Financeiro Direto da Perda Reduzida de Queima

O desgaste do revestimento refratário do seu forno é uma grande despesa operacional. Minimizar essa "perda de queima" se traduz diretamente em economias tangíveis em toda a sua operação.

Redução dos Custos Diretos de Material

O benefício mais óbvio é a redução no consumo de materiais refratários caros. Um revestimento de maior duração significa que você compra e instala novos revestimentos com menos frequência.

Ao longo de um ano, mesmo uma modesta extensão na vida útil do revestimento pode resultar em economias substanciais na aquisição de materiais.

Minimizando o Tempo de Inatividade da Produção

Substituir o revestimento de um forno é um processo demorado que paralisa completamente a produção. Esse tempo de inatividade planejado interrompe o fluxo de trabalho e limita a produção total.

Ao prolongar a vida útil do revestimento, você diminui a frequência dessas paralisações, maximizando a disponibilidade do forno e aumentando a produção geral da planta.

Redução de Despesas de Mão de Obra e Manutenção

O processo de remoção de um revestimento antigo e instalação de um novo é intensivo em mão de obra e requer pessoal qualificado.

Menos ciclos de revestimento significam uma redução direta nos custos de mão de obra associados e nas despesas acessórias ligadas ao processo de manutenção.

Como a Tecnologia IGBT Consegue Menor Perda de Queima

A razão pela qual os fornos alimentados por IGBT se destacam na preservação do revestimento é sua capacidade de gerenciar a energia com precisão excepcional. Este controle mitiga as principais causas de degradação do refratário.

O Papel do Controle Preciso de Temperatura

Os sistemas IGBT permitem um controle de frequência otimizado e estável. Isso permite que o forno mantenha o banho de metal fundido a uma temperatura alvo consistente sem superaquecimento significativo.

Evitar o superaquecimento excessivo é crítico, pois altas temperaturas aceleram drasticamente a erosão química do revestimento refratário.

Entrega Otimizada de Potência

A tecnologia IGBT oferece a capacidade de aumentar e diminuir a potência de forma suave e eficiente. Isso evita o grave choque térmico que pode rachar e danificar o revestimento.

Um ciclo de aquecimento e resfriamento mais suave impõe muito menos estresse físico ao material refratário, prevenindo falhas prematuras.

Controle Aprimorado da Agitação do Metal Fundido

A precisão do campo de indução em um forno IGBT permite um melhor controle sobre a ação de agitação dentro do metal fundido.

Isso garante temperaturas homogêneas, evitando a turbulência excessivamente violenta e abrasiva que pode erodir fisicamente as paredes do forno.

Compreendendo as Trocas e o Contexto Operacional

Embora a tecnologia IGBT ofereça uma vantagem distinta na redução da perda do revestimento, não é uma solução mágica. Os resultados no mundo real dependem de uma abordagem operacional holística.

A Operação Adequada Ainda é Essencial

Os benefícios da tecnologia avançada podem ser anulados por práticas operacionais inadequadas. Sobrecargas consistentes do forno, uso de materiais de carga impróprios ou falha no gerenciamento da escória ainda podem levar à falha prematura do revestimento.

O treinamento do operador e a adesão às melhores práticas continuam sendo primordiais para maximizar a vida útil do refratário.

A Seleção do Refratário Continua Crítica

A perda reduzida de queima não significa que você pode comprometer a qualidade do seu material de revestimento. O refratário ainda deve ser corretamente combinado com os metais específicos sendo fundidos e as temperaturas de operação.

O uso de um revestimento inadequado ou de baixa qualidade minará os benefícios de controle fornecidos pelo sistema IGBT.

Investimento Inicial vs. ROI de Longo Prazo

Fornos equipados com fontes de alimentação IGBT modernas podem representar um investimento de capital inicial mais alto em comparação com tecnologias mais antigas.

No entanto, as significativas economias de longo prazo decorrentes do consumo reduzido de energia, maior produtividade e menores custos de manutenção – incluindo a substituição do revestimento – são fatores essenciais no cálculo do custo total de propriedade (TCO).

Fazendo a Escolha Certa para Sua Fundição

Compreender como a perda reduzida de queima impacta seu resultado final permite que você avalie um forno IGBT não apenas pelo seu preço de compra, mas pelo seu valor de longo prazo para sua operação.

- Se seu foco principal é minimizar o Custo Total de Propriedade: A despesa reduzida com materiais refratários, mão de obra e tempo de inatividade contribui significativamente para um TCO mais baixo.

- Se seu foco principal é maximizar o tempo de atividade da produção: Uma vida útil mais longa do revestimento é uma das maneiras mais diretas de aumentar a disponibilidade do forno e alcançar maior produção da planta.

- Se seu foco principal é garantir uma qualidade de fusão consistente: Um revestimento de forno estável e intacto proporciona um ambiente mais limpo e previsível, o que é fundamental para alcançar resultados metalúrgicos consistentes.

Em última análise, ver o desgaste reduzido do revestimento como um indicador chave de desempenho o capacita a fazer um investimento mais estratégico e financeiramente sólido em sua tecnologia de fusão.

Tabela Resumo:

| Benefício | Impacto em Sua Fundição |

|---|---|

| Menores Custos de Material | Frequência reduzida de compra de revestimentos refratários caros. |

| Tempo de Inatividade Minimizado | Menos revestimentos significam mais tempo de atividade da produção e maior rendimento. |

| Mão de Obra e Manutenção Reduzidas | Menos ciclos de revestimento reduzem a mão de obra qualificada e as despesas de manutenção associadas. |

| Fusões Estáveis e Consistentes | Um revestimento intacto proporciona um ambiente de fusão mais limpo e previsível. |

Pronto para reduzir significativamente seu custo total de propriedade?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Nossa experiência em tecnologia de fornos de alta temperatura, incluindo sistemas de indução avançados, pode ajudá-lo a alcançar o controle preciso necessário para minimizar a perda de queima do revestimento, reduzir o tempo de inatividade e maximizar a produtividade.

Vamos discutir como nossas soluções podem ser adaptadas às suas necessidades exclusivas de fundição. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5