As frequências de aquecimento por indução são selecionadas com base em um princípio fundamental: a profundidade desejada de penetração do calor no material. A frequência é inversamente proporcional a essa profundidade. Frequências baixas (5-30 kHz) são usadas para aquecimento profundo de peças espessas, frequências médias (100-400 kHz) são para peças menores ou endurecimento superficial, e frequências altas (acima de 400 kHz) são para aquecimento de precisão de peças muito pequenas ou superfícies extremamente rasas.

O princípio central é uma relação inversa: quanto maior a frequência, mais rasa a penetração do calor. A escolha da frequência correta não se trata do nome da aplicação, mas de adequar a profundidade de aquecimento à geometria e aos requisitos metalúrgicos da peça de trabalho.

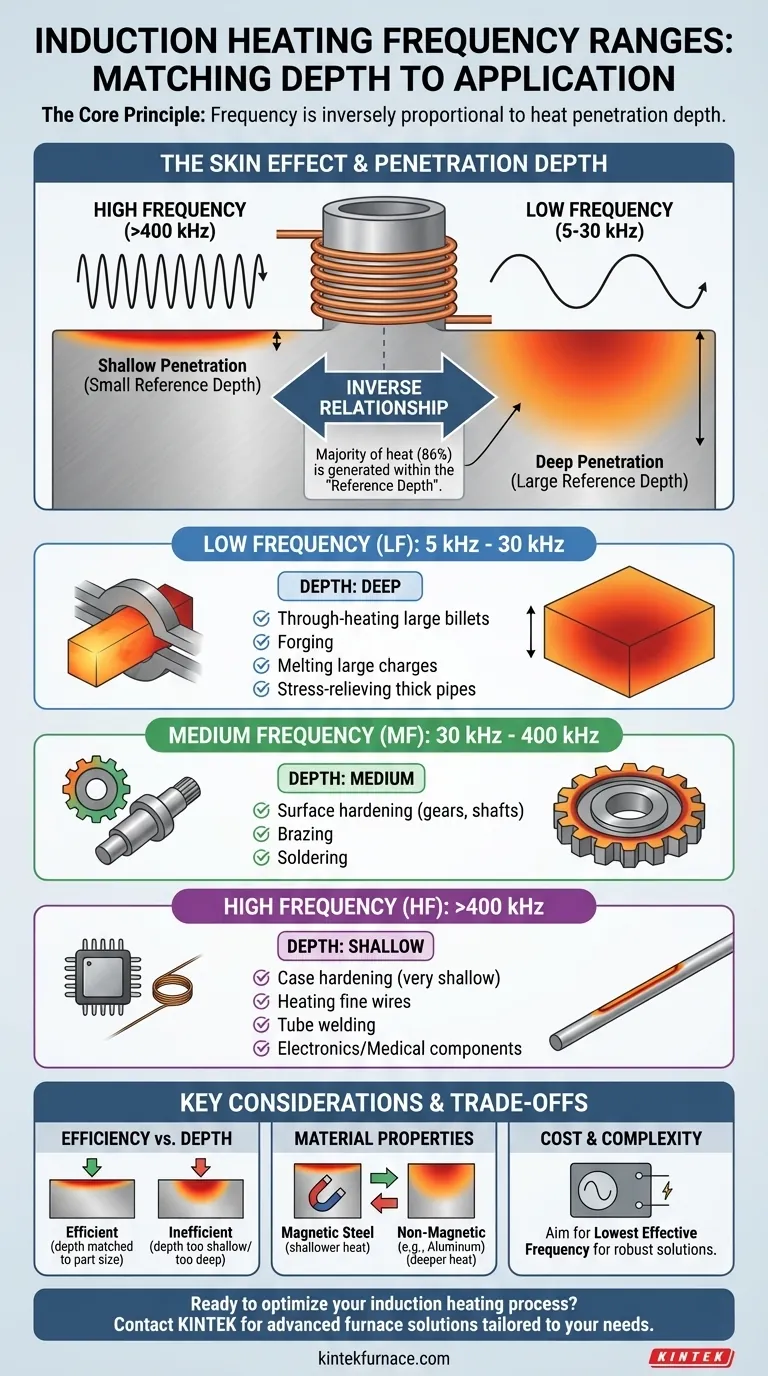

O Princípio Central: Frequência e Profundidade de Penetração

Para selecionar a frequência correta, você deve primeiro entender a física de como a indução gera calor. O processo é regido por um fenômeno conhecido como "efeito pelicular" (skin effect).

Introduzindo o "Efeito Pelicular"

Quando uma corrente alternada (CA) flui através de um condutor, ela tende a ser mais densa na superfície e sua densidade diminui exponencialmente em direção ao centro. O aquecimento por indução funciona induzindo essas "correntes parasitas" (eddy currents) na peça de trabalho sem contato.

Devido ao efeito pelicular, a maior parte do aquecimento ocorre em uma camada finita perto da superfície da peça.

Definindo a "Profundidade de Referência"

Os engenheiros usam uma métrica específica chamada profundidade de referência (ou profundidade de penetração). Esta é a profundidade a partir da superfície onde a densidade da corrente induzida caiu para aproximadamente 37% de seu valor na superfície.

Crucialmente, cerca de 86% do calor total gerado pelas correntes induzidas é produzido dentro desta profundidade de referência. É a principal variável que você controla com a frequência.

A Relação Inversa

A relação é simples e direta:

- Frequência Baixa = Grande Profundidade de Referência = Penetração Profunda do Calor

- Frequência Alta = Pequena Profundidade de Referência = Penetração Rasa do Calor

Controlar a frequência permite controlar precisamente onde o calor é gerado dentro da peça, o que é a chave para um aquecimento por indução bem-sucedido.

Um Guia Prático para Bandas de Frequência

Diferentes indústrias padronizaram em faixas de frequência específicas que são otimizadas para tarefas comuns.

Baixa Frequência (BF): 5 kHz a 30 kHz

Esta faixa é usada para aplicações que exigem aquecimento profundo e uniforme. A baixa frequência permite que as correntes parasitas penetrem profundamente no material.

Os usos comuns incluem o aquecimento total de tarugos grandes para forjamento, fusão de grandes cargas metálicas e alívio de tensões em tubos de parede espessa.

Frequência Média (MF): 30 kHz a 400 kHz

Esta é, sem dúvida, a faixa mais versátil e comum no aquecimento por indução. Ela oferece um bom equilíbrio entre profundidade de penetração e velocidade de aquecimento.

Sua aplicação principal é o endurecimento superficial de peças como engrenagens, eixos e rolamentos, onde você precisa de uma superfície dura e resistente ao desgaste, mantendo um núcleo dúctil. Também é amplamente utilizada para brasagem e soldagem.

Alta Frequência (AF): Acima de 400 kHz

Altas frequências são usadas quando o aquecimento deve ser confinado a uma camada superficial extremamente fina ou quando a própria peça é muito pequena.

Isto é ideal para endurecimento superficial com profundidades muito rasas, aquecimento de fios finos, soldagem de tubos ou aquecimento de componentes microscópicos nas indústrias eletrônica e médica.

Entendendo as Compensações (Trade-offs)

A escolha de uma frequência nem sempre é simples. Você deve considerar a interação entre a peça, o processo e o equipamento.

Eficiência vs. Profundidade

Para um aquecimento eficiente, a profundidade de referência deve ser significativamente menor que a espessura ou o raio da peça. Se a frequência for muito baixa para o tamanho da peça, o campo magnético pode passar direto, resultando em má transferência de energia.

Inversamente, se a frequência for excessivamente alta para a profundidade de têmpera necessária, você estará aquecendo apenas uma camada muito fina. Isso pode ser ineficiente e exigir tempos de "imersão" (soak) mais longos para que o calor conduza para dentro até a profundidade desejada.

As Propriedades do Material Importam

A profundidade de referência também é determinada pela resistividade elétrica e permeabilidade magnética do material.

Por exemplo, a mesma frequência produzirá uma profundidade de aquecimento muito mais rasa em aço magnético (abaixo de sua temperatura de Curie) do que em aço inoxidável não magnético ou alumínio. Isso deve ser considerado em seus cálculos.

Custo e Complexidade do Equipamento

Como regra geral, as fontes de alimentação para diferentes faixas de frequência envolvem tecnologias diferentes. O objetivo é sempre usar a frequência mais baixa que atinge efetivamente o perfil de aquecimento desejado, pois isso geralmente corresponde à solução de equipamento mais robusta e econômica.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a frequência correta, você deve primeiro definir seu objetivo principal de aquecimento.

- Se seu foco principal é o aquecimento total de uma peça grande e espessa: Use frequências baixas (5-30 kHz) para garantir que o calor penetre de forma profunda e uniforme.

- Se seu foco principal é o endurecimento superficial de um componente: Selecione uma frequência média (30-400 kHz) que crie uma profundidade de aquecimento apropriada para a profundidade de têmpera necessária.

- Se seu foco principal é aquecer uma peça muito pequena ou uma camada superficial extremamente fina: Opte por frequências altas (>400 kHz) para concentrar a energia precisamente onde ela é necessária.

Em última análise, a frequência correta é aquela que coloca o calor de forma mais eficiente exatamente onde seu processo o exige.

Tabela Resumo:

| Faixa de Frequência | Profundidade de Penetração | Aplicações Comuns |

|---|---|---|

| 5 kHz - 30 kHz | Profunda | Aquecimento total de tarugos grandes, forjamento, alívio de tensões em tubos espessos |

| 30 kHz - 400 kHz | Média | Endurecimento superficial (engrenagens, eixos), brasagem, soldagem |

| Acima de 400 kHz | Rasa | Endurecimento superficial, aquecimento de fios finos, soldagem de tubos, eletrônicos |

Pronto para otimizar seu processo de aquecimento por indução? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas