Em resumo, a tecnologia IGBT aprimora fundamentalmente os fornos de indução de canal, substituindo fontes de alimentação mais antigas e menos eficientes por um sistema moderno e controlado digitalmente. Esta atualização proporciona eficiência energética superior, controle muito mais preciso sobre o processo de fusão e consumo geral de energia reduzido. O resultado é um aumento direto nas taxas de produção, melhor qualidade metalúrgica e economias de custo significativas a longo prazo.

A principal vantagem dos IGBTs em relação às tecnologias legadas, como os tiristores, é a sua capacidade de comutar energia em frequências muito altas. Este controle rápido e preciso é a razão fundamental para quase todos os benefícios de desempenho, desde a economia de energia até a melhoria do produto metálico final.

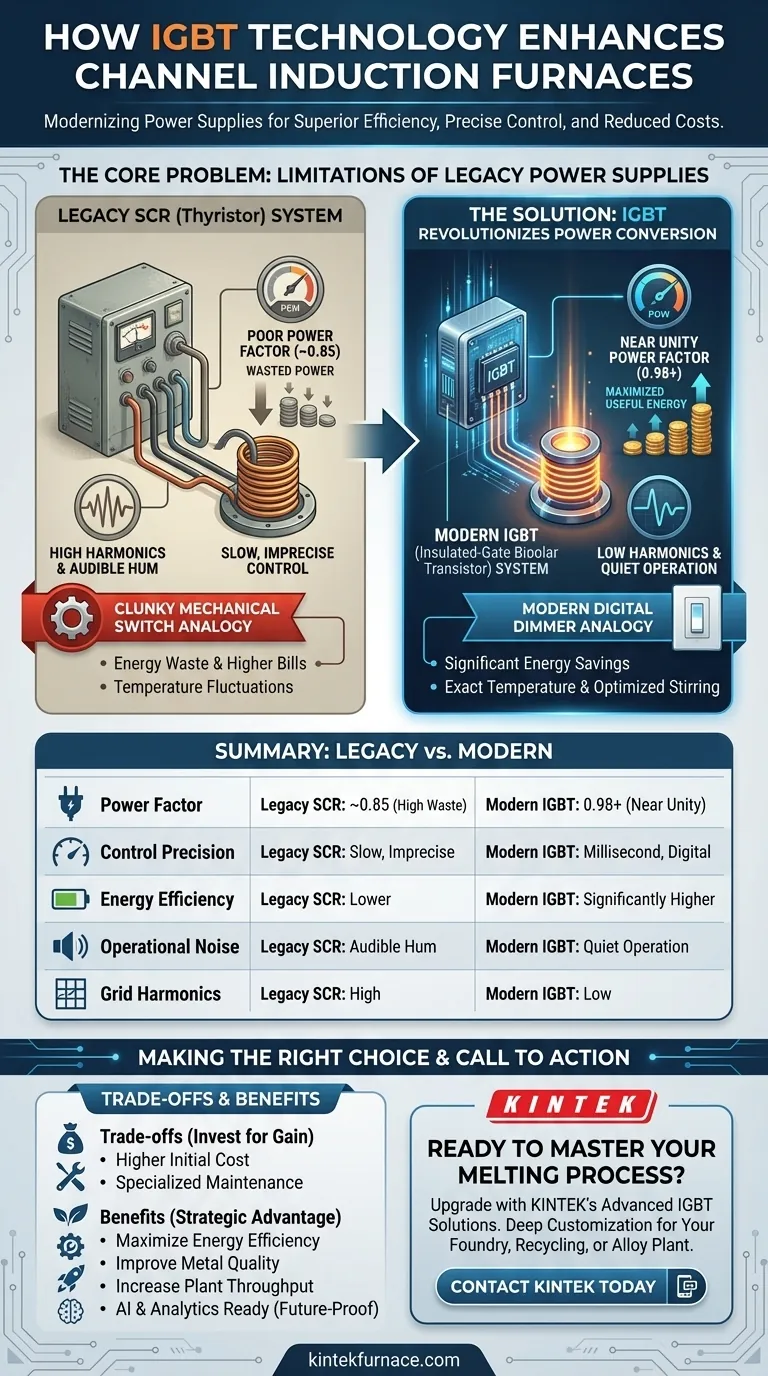

O Problema Central: Limitações das Fontes de Alimentação Legadas

Para entender o impacto dos IGBTs, devemos primeiro analisar os desafios impostos pelos sistemas antigos de conversão de energia, que eram tipicamente baseados em tiristores ou Retificadores Controlados por Silício (SCRs).

O Desafio do Fator de Potência

Os sistemas SCR legados são conhecidos por terem um fator de potência baixo, frequentemente em torno de 0,85. Isso significa que uma parte significativa da energia elétrica extraída da rede não é convertida em calor útil no forno, levando ao desperdício de energia e a contas de eletricidade mais altas.

Controle Impreciso e Lento

Os sistemas baseados em tiristores têm um tempo de resposta relativamente lento. Eles não conseguem ajustar a saída de potência rapidamente o suficiente para reagir às mudanças dinâmicas dentro do banho de metal fundido, levando a flutuações de temperatura e condições de fusão menos que ideais.

Ruído Audível e Harmônicos

Uma característica comum dos fornos mais antigos alimentados por SCR é um zumbido alto e audível durante a operação. Além disso, esses sistemas introduzem um "ruído" elétrico significativo ou harmônicos de volta à rede elétrica da instalação, o que pode interferir com outros equipamentos sensíveis.

Como os IGBTs Revolucionam a Conversão de Energia

Um Transistor Bipolar de Porta Isolada (IGBT) é um semicondutor sofisticado que atua como um interruptor de alta velocidade. As fontes de alimentação baseadas em IGBT aproveitam essa capacidade para superar as limitações da tecnologia antiga.

O Princípio da Comutação de Alta Frequência

Pense em um tiristor como um interruptor mecânico desajeitado e em um IGBT como um dimmer digital moderno. Os IGBTs podem ligar e desligar dezenas de milhares de vezes por segundo, permitindo que eles modelem com precisão a forma de onda elétrica entregue à bobina de indução do forno.

Alcançando Fator de Potência Unitário

Este controle de alta frequência permite que a fonte de alimentação corrija ativamente seu fator de potência, elevando-o para 0,98 ou superior. Isso significa que quase toda a eletricidade extraída da rede é convertida em trabalho útil, reduzindo drasticamente o desperdício de energia e diminuindo os custos operacionais.

Permitindo Modulação Precisa de Potência

Com os IGBTs, a potência pode ser ajustada em milissegundos. Isso permite que o sistema de controle do forno mantenha uma temperatura exata, otimize a ação de agitação do metal fundido e responda instantaneamente às mudanças na carga do forno. Este nível de controle digital também cria a base para a otimização avançada de processos impulsionada por IA.

Compreendendo os Compromissos

Embora os benefícios sejam substanciais, a adoção da tecnologia IGBT envolve compromissos claros que devem ser considerados para qualquer atualização ou nova instalação.

Custo Inicial Mais Alto

As fontes de alimentação IGBT são tecnologicamente mais avançadas e, como resultado, têm um custo de capital inicial mais alto em comparação com os sistemas tradicionais baseados em tiristores. Este investimento é tipicamente justificado pela economia de energia a longo prazo e pelos ganhos de produtividade.

Complexidade do Sistema

São sistemas eletrônicos sofisticados. A solução de problemas e a manutenção exigem pessoal com treinamento especializado em eletrônica de potência, o que pode ser diferente do conjunto de habilidades necessário para sistemas SCR mais antigos e simples.

Sensibilidade à Qualidade da Rede

Como a maioria dos eletrônicos avançados, os sistemas IGBT podem ser mais sensíveis a problemas de qualidade de energia, como picos ou quedas de tensão da rede elétrica. A filtragem e proteção adequadas da linha são essenciais para garantir a confiabilidade a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

A avaliação de uma atualização IGBT depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é maximizar a eficiência energética: O fator de potência quase unitário de um sistema IGBT oferece a maior oportunidade para reduzir os custos de eletricidade relacionados ao forno.

- Se o seu foco principal é melhorar a qualidade do metal: O controle preciso e rápido de potência de um IGBT permite uma estabilidade de temperatura excepcional e agitação otimizada, levando a fusões mais consistentes e de maior qualidade.

- Se o seu foco principal é aumentar o rendimento da planta: Ciclos de fusão mais rápidos e eficientes e o potencial para maior densidade de potência em sistemas IGBT contribuem diretamente para o aumento das taxas de produção.

- Se o seu foco principal é modernizar para o futuro: Os controles IGBT fornecem a plataforma digital necessária para integrar monitoramento avançado de processos, análise de dados e otimização impulsionada por IA.

Em última análise, a adoção da tecnologia IGBT é um movimento estratégico de simplesmente gerenciar a potência do forno para realmente dominá-la.

Tabela Resumo:

| Aspecto | Sistemas SCR Legados | Sistemas IGBT Modernos |

|---|---|---|

| Fator de Potência | ~0,85 (Alto Desperdício de Energia) | 0,98+ (Quase Unitário) |

| Precisão do Controle | Lento, Impreciso | Milissegundos, Digital |

| Eficiência Energética | Menor | Significativamente Maior |

| Ruído Operacional | Zumbido Audível | Operação Silenciosa |

| Harmônicos da Rede | Altos | Baixos |

Pronto para Dominar Seu Processo de Fusão?

Atualize seu forno de indução de canal com as soluções avançadas baseadas em IGBT da KINTEK. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos fontes de alimentação robustas e de alta eficiência, adaptadas às suas necessidades específicas. Nossa tecnologia oferece:

- Economia Significativa de Energia com fator de potência quase unitário.

- Controle de Processo Inigualável para qualidade metalúrgica superior.

- Taxas de Produção Aumentadas através de fusão mais rápida e eficiente.

Quer você opere uma fundição, uma usina de reciclagem de metal ou um produtor de ligas especializadas, as profundas capacidades de personalização da KINTEK garantem um ajuste perfeito para seus requisitos exclusivos.

Entre em contato com a KINTEK hoje para discutir como nossa tecnologia IGBT pode transformar o desempenho e a lucratividade do seu forno.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência