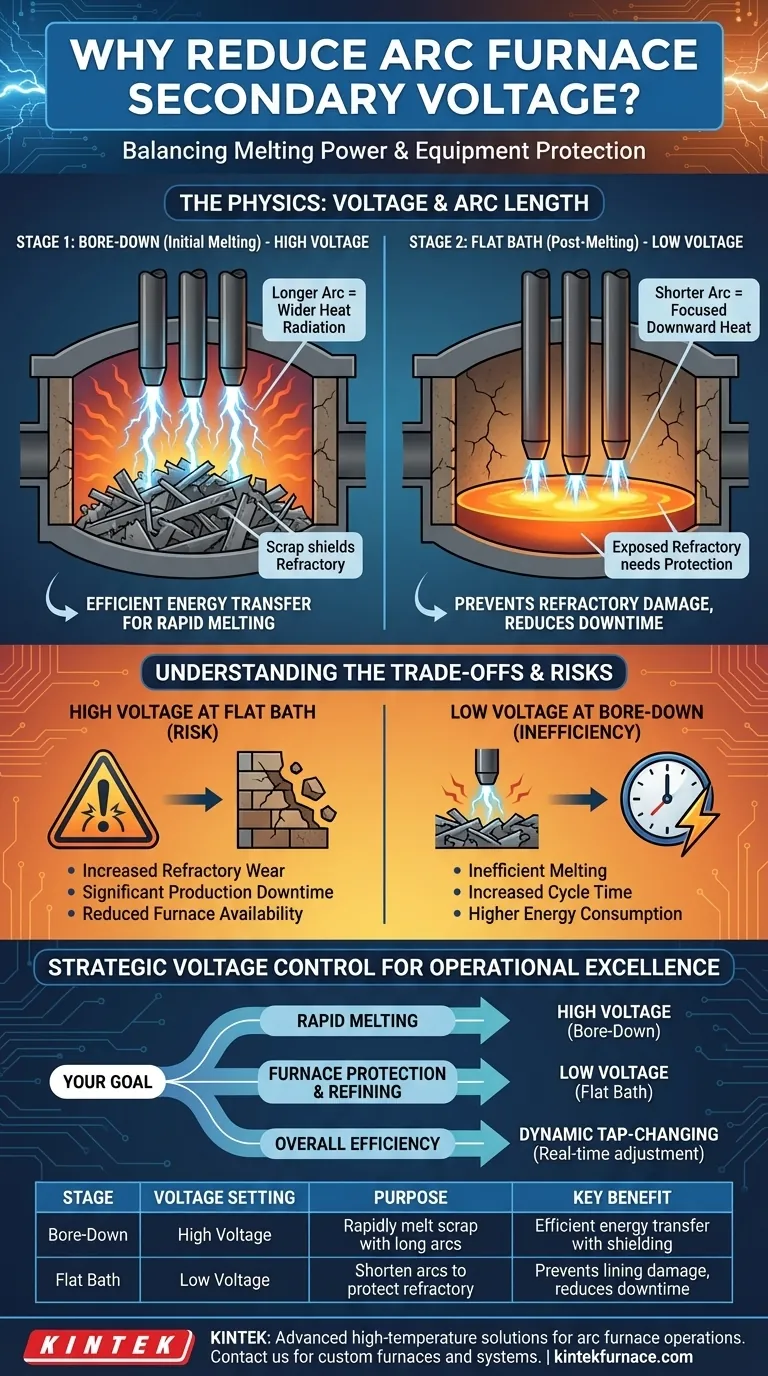

Em um forno a arco elétrico, a redução da tensão secundária aplicada é uma etapa operacional crítica realizada após a fusão inicial da sucata metálica. Isso é feito para encurtar o comprimento dos arcos elétricos, o que impede que eles irradiem calor excessivo lateralmente e danifiquem o revestimento refratário resistente ao calor nas paredes e no teto do forno.

O desafio central na operação do forno a arco é equilibrar a potência máxima de fusão com a integridade física do próprio forno. A redução da tensão é o principal método para controlar a geometria do arco para proteger o equipamento, especialmente quando a pilha de sucata inicial não protege mais as paredes.

A Física do Comprimento do Arco e do Calor

Um forno a arco elétrico funde o aço passando uma corrente imensa através de eletrodos de grafite, criando arcos poderosos que saltam para a carga de sucata metálica. As propriedades desse arco estão diretamente ligadas à tensão aplicada.

A Ligação Direta: Tensão e Comprimento do Arco

Uma tensão secundária mais alta cria o potencial para um arco elétrico mais longo e estável. Pense nisso como a "pressão" elétrica que empurra o arco através de uma distância maior.

Inversamente, reduzir a tensão encurta o comprimento máximo possível do arco. Para manter o arco e a corrente necessária, o sistema de controle deve abaixar fisicamente os eletrodos mais perto do banho fundido.

A Consequência: Padrão de Irradiação de Calor

Um arco longo é um poderoso radiador de energia. Crucialmente, uma porção significativa dessa energia irradia horizontalmente e verticalmente.

Um arco mais curto, mergulhado no banho fundido, direciona a maior parte de sua energia para baixo, para o aço líquido. Isso é muito mais eficiente e protege a estrutura do forno.

Controle de Tensão Durante o Ciclo de Fusão

A necessidade de tensão alta ou baixa não é estática; ela muda drasticamente com base na fase do processo de fusão.

Fase 1: Perfuração (Tensão Alta)

No início do processo, os eletrodos são cercados por uma pilha alta de sucata metálica sólida.

Durante esta fase de "perfuração" (bore-down), um arco longo e poderoso é desejável. A alta tensão permite que o arco transfira energia eficientemente sobre uma grande área, fundindo rapidamente a sucata. A sucata circundante atua como um escudo natural, absorvendo a radiação de calor horizontal e protegendo as paredes e o teto do forno.

Fase 2: Banho Plano (Tensão Baixa)

Assim que a pilha de sucata derrete em uma piscina líquida, a situação muda completamente. Isso é conhecido como condição de "banho plano" (flat bath).

Sem sucata para protegê-las, as paredes e o teto do forno ficam agora diretamente expostos à radiação do arco. Um arco longo e de alta tensão nesta fase seria catastrófico, erodindo rapidamente o caro revestimento refratário.

Portanto, os operadores reduzem a tensão mudando para uma derivação secundária mais baixa. Isso força os eletrodos para mais perto do banho, criando um arco mais curto que é "espumoso" ou submerso na escória, direcionando o calor para baixo, onde é necessário.

Compreendendo as Compensações

Escolher a tensão correta é gerenciar prioridades operacionais concorrentes. Há custos claros em fazer a escolha errada na hora errada.

O Risco de Tensão Alta na Hora Errada

Operar com um arco longo durante a fase de banho plano é a principal causa de desgaste prematuro do refratário. Isso leva diretamente a:

- Aumento dos custos de manutenção para reparos refratários.

- Tempo de inatividade de produção significativo enquanto os reparos são feitos.

- Redução da disponibilidade do forno e da produtividade geral da usina.

A Ineficiência da Tensão Baixa na Hora Errada

Usar uma tensão baixa e um arco curto durante a perfuração inicial seria ineficiente. O arco não seria poderoso o suficiente para fundir efetivamente a grande pilha de sucata, aumentando significativamente o tempo e a energia necessários para completar o ciclo.

O sistema de controle gerencia automaticamente a posição do eletrodo para manter uma corrente alvo, mas a seleção da derivação de tensão é a decisão estratégica que dita o comportamento fundamental do arco.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de tensão deve estar alinhada com a fase específica do ciclo do forno para maximizar tanto a eficiência quanto a vida útil do equipamento.

- Se seu foco principal for a fusão inicial rápida: Use uma derivação de alta tensão durante a fase de perfuração para aproveitar arcos longos e poderosos enquanto a sucata protege as paredes do forno.

- Se seu foco principal for a proteção do forno e refino final: Mude para uma derivação de tensão mais baixa assim que um banho plano for alcançado para criar um arco curto e focado que proteja o refratário.

- Se seu foco principal for a excelência operacional geral: Implemente um perfil dinâmico de mudança de derivação que ajuste automaticamente a tensão com base nas condições em tempo real e na fase de fusão.

Em última análise, dominar o controle de tensão é fundamental para operar um processo de forno a arco seguro, eficiente e lucrativo.

Tabela de Resumo:

| Fase | Configuração de Tensão | Propósito | Benefício Principal |

|---|---|---|---|

| Perfuração (Fusão Inicial) | Tensão Alta | Fundir sucata rapidamente com arcos longos | Transferência eficiente de energia com proteção da sucata |

| Banho Plano (Pós-Fusão) | Tensão Baixa | Encurtar arcos para proteger o refratário | Previne danos ao revestimento do forno, reduz o tempo de inatividade |

Atualize suas operações de forno a arco com as soluções avançadas de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades. Nossas profundas capacidades de personalização garantem um desempenho preciso para seus requisitos exclusivos. Entre em contato conosco hoje para aumentar a eficiência e proteger seu equipamento!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem