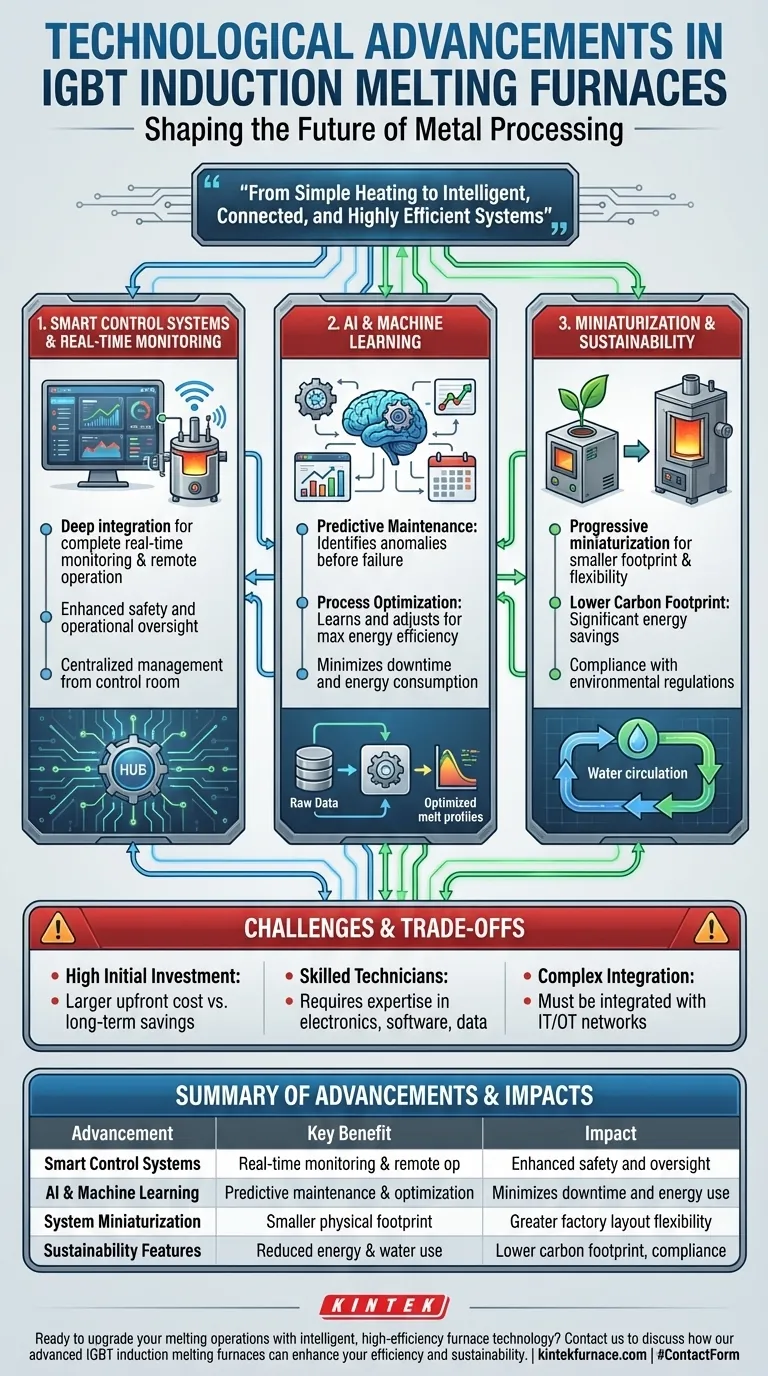

Em sua essência, os fornos de indução com IGBT estão sendo transformados por três avanços tecnológicos principais: a integração profunda de sistemas de controle inteligentes para monitoramento em tempo real, a aplicação de inteligência artificial para otimização de processos e a miniaturização progressiva dos próprios sistemas de aquecimento. Essas inovações estão transformando os fornos de simples ferramentas de aquecimento para ativos inteligentes e orientados por dados que aprimoram a eficiência, a previsibilidade e o controle sobre todo o processo de fusão.

A evolução do forno IGBT não se trata mais apenas de fundir metal mais rápido. Trata-se de criar um sistema inteligente, conectado e altamente eficiente que minimiza o desperdício de energia, prevê falhas antes que ocorram e oferece controle operacional sem precedentes.

A Mudança da Força Bruta para o Controle Inteligente

Historicamente, a eficiência do forno era uma questão de potência bruta e componentes robustos. Hoje, o foco mudou drasticamente para sistemas de controle inteligentes que otimizam cada etapa do ciclo de fusão. Este novo paradigma é construído sobre a base da tecnologia IGBT, mas está sendo elevado pela inteligência digital.

O Núcleo dos Fornos Modernos: Tecnologia IGBT

O Transistor Bipolar de Porta Isolada (IGBT) é a tecnologia fundamental que possibilita esses avanços. Ao contrário dos sistemas mais antigos baseados em SCR, os fornos IGBT fornecem uma saída de potência constante, independentemente da carga ou da condição do revestimento do forno.

Essa consistência é crucial para fundir materiais como aço inoxidável, cobre e alumínio de forma eficiente. Além disso, os IGBTs produzem poluição harmônica mínima, garantindo que não perturbem a rede elétrica da fábrica ou interfiram em outros equipamentos sensíveis.

Integração Inteligente: Monitoramento em Tempo Real e Operação Remota

Os fornos modernos agora apresentam software embarcado totalmente digital rodando em processadores como DSP ou ARM. Esses sistemas fornecem interfaces de comunicação ricas que são a porta de entrada para a integração de fábrica inteligente.

Isso permite o monitoramento completo em tempo real de cada parâmetro operacional. Mais importante, possibilita o controle remoto total, permitindo que técnicos qualificados gerenciem e solucionem problemas dos fornos a partir de uma sala de controle central, melhorando tanto a segurança quanto a supervisão operacional.

O Poder da IA e do Aprendizado de Máquina

O avanço mais transformador é o uso de IA e aprendizado de máquina. Ao analisar dados históricos e em tempo real, esses algoritmos podem desbloquear dois benefícios críticos.

O primeiro é a manutenção preditiva. A IA pode identificar anomalias sutis no desempenho que indicam uma possível falha de componente, permitindo manutenção programada antes que ocorra uma quebra catastrófica e dispendiosa.

O segundo é a otimização de processos. O sistema pode aprender o perfil de fusão mais eficiente em termos de energia para metais e cargas específicas, ajustando automaticamente os ciclos de energia para minimizar o consumo de energia enquanto atinge tempos de fusão mais rápidos.

Redefinindo Pegadas Físicas e Ambientais

Além da inteligência digital, os avanços também estão impactando o perfil físico e ambiental dos fornos modernos. Os objetivos são maior flexibilidade no layout da planta e uma redução significativa no impacto ambiental para atender aos padrões modernos de sustentabilidade.

Miniaturização e Seu Impacto Prático

Uma tendência clara é a miniaturização dos sistemas de aquecimento por indução. À medida que os componentes se tornam mais eficientes e densos em potência, a pegada geral do equipamento diminui.

Isso proporciona maior flexibilidade no projeto do piso da fábrica e pode permitir novas aplicações de fusão mais localizadas que eram impraticáveis anteriormente devido a restrições de espaço.

Impulsionando a Sustentabilidade e a Conformidade

A sustentabilidade é um motor primário de inovação. A eficiência inerente da tecnologia IGBT já oferece economia de energia significativa e tempos de processamento mais rápidos em comparação com métodos mais antigos.

Isso é ainda mais aprimorado por recursos como sistemas de circulação de água de circuito fechado com trocadores de calor, que evitam o acúmulo de incrustações e mantêm a eficiência máxima. Essas eficiências combinadas ajudam as empresas a reduzir sua pegada de carbono e a cumprir regulamentações ambientais cada vez mais rigorosas.

Compreendendo as Compensações e Desafios

Embora esses avanços ofereçam benefícios profundos, adotá-los requer uma compreensão clara dos desafios associados. A objetividade é crucial ao considerar um investimento tão significativo.

O Alto Investimento Inicial

A barreira mais significativa é o alto custo de capital inicial. Fornos IGBT avançados integrados com tecnologia inteligente e IA representam um investimento inicial muito maior do que sistemas tradicionais menos sofisticados. Isso deve ser ponderado em relação à economia operacional de longo prazo em energia, manutenção e tempo de atividade.

A Demanda por Técnicos Qualificados

Estas não são máquinas simples. Gerenciar, manter e alavancar toda a capacidade de um forno inteligente requer técnicos com habilidades avançadas em eletrônica, software e análise de dados. A necessidade desse talento especializado pode ser um obstáculo operacional significativo.

A Complexidade da Integração

Um forno inteligente não existe no vácuo. Para atingir seu potencial máximo, ele deve ser integrado à rede de TI e tecnologia operacional (OT) mais ampla da instalação. Isso pode introduzir uma camada de complexidade tecnológica que requer planejamento cuidadoso e experiência para gerenciar de forma eficaz.

Fazendo a Escolha Certa para Sua Operação

A decisão de investir em um novo forno IGBT depende inteiramente de seus principais objetivos operacionais. Ao esclarecer seu principal motor, você pode selecionar a tecnologia que proporcionará o maior valor.

- Se seu foco principal é maximizar a eficiência operacional e o tempo de atividade: Priorize sistemas com manutenção preditiva orientada por IA comprovada e recursos de otimização de processos.

- Se seu foco principal é reduzir custos de energia e atingir metas de sustentabilidade: Concentre-se nos ganhos centrais de eficiência do IGBT, combinados com monitoramento inteligente para rastrear e minimizar o consumo de energia por fusão.

- Se seu foco principal é flexibilidade operacional ou você tem restrições de espaço: Investigue a última geração de sistemas de indução miniaturizados para ver como eles podem se encaixar em seu fluxo de trabalho.

Em última análise, escolher a tecnologia de forno certa é investir em um futuro mais previsível, eficiente e sustentável para suas operações de fusão.

Tabela de Resumo:

| Avanço | Benefício Principal | Impacto |

|---|---|---|

| Sistemas de Controle Inteligente | Monitoramento em tempo real e operação remota | Segurança aprimorada e supervisão operacional |

| IA e Aprendizado de Máquina | Manutenção preditiva e otimização de processos | Minimiza o tempo de inatividade e o consumo de energia |

| Miniaturização do Sistema | Menor pegada física | Maior flexibilidade no layout da fábrica |

| Recursos de Sustentabilidade | Uso reduzido de energia e circulação de água | Menor pegada de carbono e conformidade regulatória |

Pronto para atualizar suas operações de fusão com tecnologia de forno inteligente e de alta eficiência? Os fornos de indução com IGBT avançados da KINTEK são projetados para laboratórios e instalações industriais que exigem precisão e confiabilidade. Alavancando nossa excepcional P&D e fabricação interna, fornecemos soluções como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje (#ContactForm) para discutir como nossa tecnologia pode aprimorar sua eficiência, previsibilidade e sustentabilidade.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem