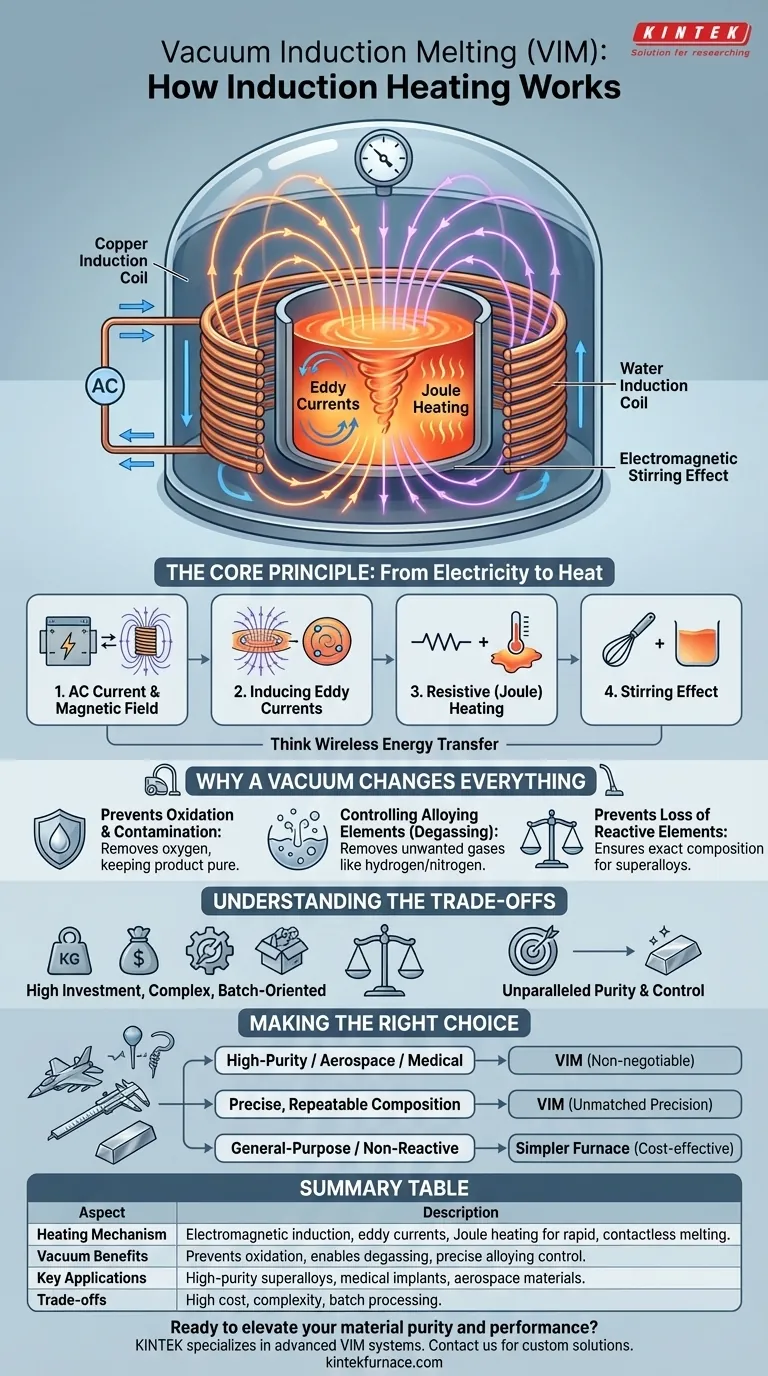

Em sua essência, um forno de Fusão por Indução a Vácuo (VIM) utiliza um campo magnético potente e flutuante para gerar calor diretamente dentro do próprio metal. Uma corrente elétrica alternada passa por uma bobina de cobre, que cria o campo magnético. Este campo induz correntes elétricas fortes, conhecidas como correntes parasitas, dentro da carga metálica, e a resistência natural do metal a essas correntes gera calor intenso e rápido, fazendo-o derreter — tudo isso dentro de uma câmara a vácuo que impede a contaminação.

O verdadeiro poder de um forno VIM não é apenas sua capacidade de fundir metal sem contato direto, mas sua combinação única deste método de aquecimento limpo e eficiente com um ambiente a vácuo. Essa sinergia permite a produção de ligas excepcionalmente puras e de alto desempenho que são impossíveis de criar usando técnicas convencionais de fusão atmosférica.

O Princípio Fundamental: Da Eletricidade ao Calor

Para entender o processo VIM, é melhor dividi-lo em uma sequência de eventos. Todo o processo é uma aplicação direta da lei de indução de Faraday e do efeito Joule.

A Bobina de Indução e o Campo Magnético

Um forno de indução começa com uma grande bobina de cobre resfriada a água. Uma fonte de alimentação especializada conduz uma corrente alternada (AC) de alta frequência através desta bobina.

À medida que a corrente muda rapidamente de direção, ela gera um campo magnético potente e flutuante no espaço dentro e ao redor da bobina, onde o cadinho contendo o metal é colocado.

Induzindo Correntes Parasitas no Metal

Este campo magnético que muda rapidamente penetra na carga metálica condutora contida no cadinho. Isso, por sua vez, induz um fluxo circular de elétrons — ou correntes parasitas — diretamente na superfície do metal.

Pense nisso como uma transferência de energia sem fio. A bobina atua como o transmissor, e o próprio metal se torna o receptor, convertendo energia magnética em energia elétrica.

Aquecimento Resistivo

Todos os metais possuem alguma resistência elétrica inerente. À medida que as fortes correntes parasitas fluem através do metal, elas encontram essa resistência, o que gera imenso calor.

Este fenômeno, conhecido como aquecimento Joule, é o que derrete o metal. O aquecimento é extremamente rápido e eficiente porque se origina dentro do material, não de uma chama externa ou elemento de aquecimento.

O Efeito de Agitação

Um benefício secundário valioso do campo magnético é que ele agita fisicamente o metal fundido. Esta ação de agitação eletromagnética garante que a fusão seja química e termicamente homogênea, o que é crucial para criar ligas consistentes e de alta qualidade.

Por que o Vácuo Muda Tudo

O componente "vácuo" do VIM é o que o eleva de uma simples técnica de fusão para um sofisticado processo de refino. Ao remover o ar e outros gases da câmara do forno, uma série de vantagens críticas são desbloqueadas.

Prevenção de Oxidação e Contaminação

O ar atmosférico contém cerca de 21% de oxigênio, que reage facilmente com metais quentes para formar óxidos (impurezas). O ambiente a vácuo elimina esse oxigênio, prevenindo a oxidação e mantendo o produto final puro.

Isso também previne a contaminação por outros gases atmosféricos como o nitrogênio, que podem ser prejudiciais a certas ligas.

Controle de Elementos de Liga

O vácuo permite a remoção precisa de gases dissolvidos indesejados, como hidrogênio e nitrogênio, do metal fundido, um processo conhecido como degaseificação.

Além disso, ele impede a perda de elementos de liga reativos (como alumínio e titânio em superligas) que, de outra forma, queimariam em uma atmosfera de ar. Isso garante que a composição final atenda às especificações exatas com tolerâncias muito rigorosas.

Compreendendo as Desvantagens

Embora a tecnologia VIM ofereça benefícios incomparáveis para pureza e controle, é essencial compreender suas desvantagens associadas.

Alto Investimento Inicial

Os sistemas VIM são complexos e caros. O próprio forno, juntamente com as bombas de vácuo de alta capacidade necessárias, fontes de energia sofisticadas e sistemas de controle, representa um investimento de capital significativo em comparação com tipos de fornos mais simples.

Complexidade Operacional

Operar um forno VIM requer pessoal altamente qualificado. Gerenciar os níveis de vácuo, ciclos de potência, temperatura e adições de ligas é um processo complexo que exige precisão e experiência para garantir tanto a segurança quanto a qualidade do produto.

Processo Orientado a Lotes

Os fornos VIM são inerentemente baseados em lotes, tornando-os incrivelmente flexíveis para produzir várias ligas em diferentes quantidades. No entanto, eles não são adequados para a produção contínua de alto volume típica de indústrias como a de aço estrutural, que utilizam métodos como altos-fornos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente da qualidade e aplicação desejadas do produto final.

- Se o seu foco principal é produzir superligas de alta pureza, implantes médicos ou materiais de grau aeroespacial: Um forno VIM é inegociável, pois é a única forma de alcançar a limpeza e a precisão composicional necessárias.

- Se o seu foco principal é criar ligas com composições químicas precisas e repetíveis: O controle sobre as reações atmosféricas e a degaseificação oferecidos pelo VIM proporciona uma precisão incomparável.

- Se o seu foco principal é a fusão de metais não reativos para fins gerais, onde alguma impureza é aceitável: Um forno de indução sem vácuo mais simples e menos caro, ou até mesmo um forno tradicional a combustível, pode ser mais econômico.

Em última análise, escolher um forno VIM é uma decisão estratégica para priorizar a pureza e o desempenho do material acima de tudo.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Mecanismo de Aquecimento | Usa indução eletromagnética para gerar correntes parasitas e aquecimento Joule dentro do metal para fusão rápida e sem contato. |

| Benefícios do Vácuo | Previne oxidação e contaminação, permite degaseificação e possibilita o controle preciso de elementos de liga. |

| Principais Aplicações | Ideal para superligas de alta pureza, implantes médicos e materiais aeroespaciais que exigem tolerâncias composicionais rigorosas. |

| Desvantagens | Alto custo inicial, complexidade operacional e processamento em lotes limitam a adequação para produção de alto volume. |

Pronto para elevar a pureza e o desempenho do seu material? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas de Fusão por Indução a Vácuo. Com nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — perfeito para laboratórios aeroespaciais, médicos e de pesquisa. Entre em contato conosco hoje para discutir como nossos fornos VIM podem oferecer resultados precisos e livres de contaminação para suas ligas de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona a fusão por indução a vácuo? Obtenha ligas de alto desempenho e ultra-puras

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como é garantida a segurança do operador durante o processo de fusão por indução a vácuo? Descubra a Proteção Multicamadas para o Seu Laboratório

- Quais são as vantagens da fusão por indução a vácuo? Obtenha Pureza Superior para Ligas de Alto Desempenho