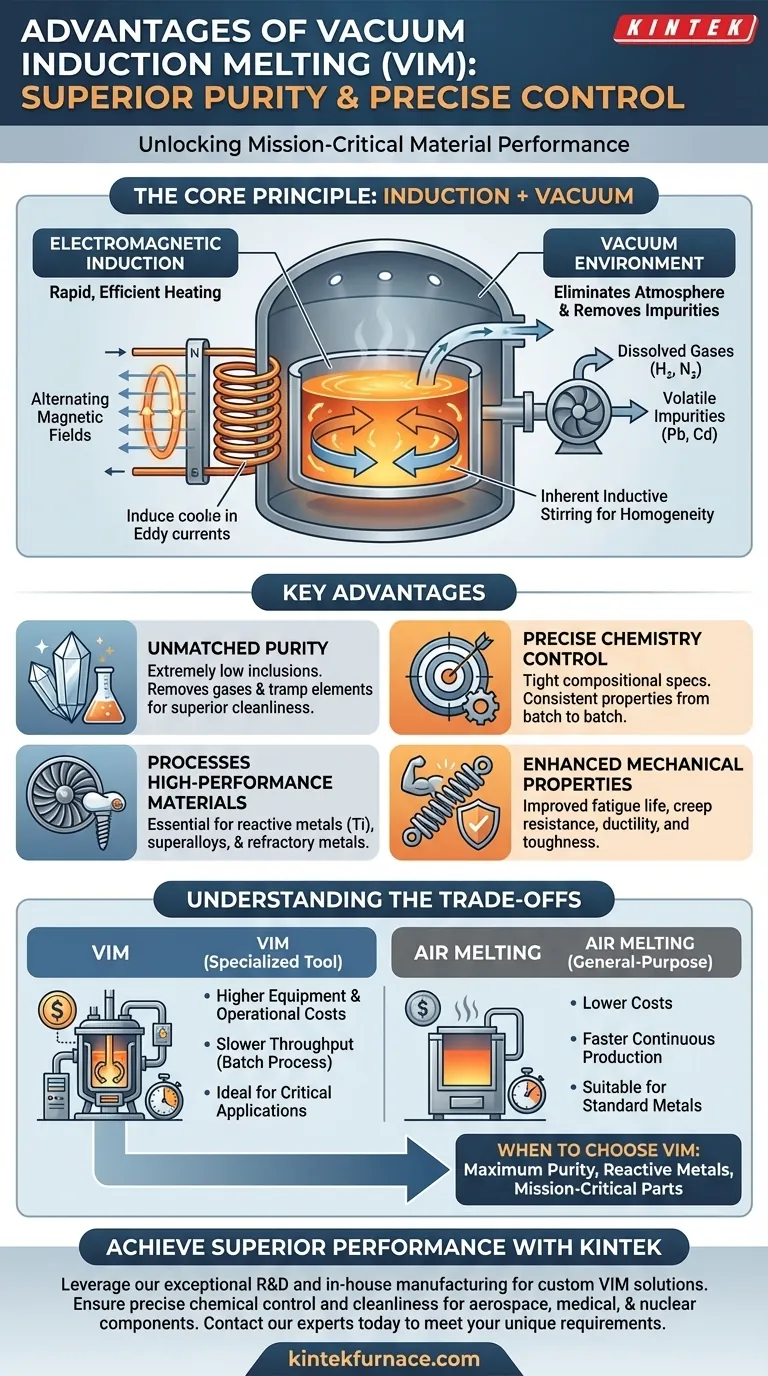

Em sua essência, a fusão por indução a vácuo (VIM) oferece pureza de material superior e controle químico preciso. Isso é alcançado combinando o aquecimento rápido e eficiente da indução eletromagnética com um ambiente de alto vácuo. O processo elimina efetivamente a contaminação atmosférica, permitindo a criação de ligas de alto desempenho que seriam impossíveis de produzir em ar aberto.

A vantagem fundamental da VIM não é apenas fundir metal, mas refiná-lo. Ao remover gases dissolvidos e impurezas voláteis em vácuo, o processo produz materiais excepcionalmente limpos e homogêneos com propriedades mecânicas superiores, exigidas para as aplicações mais exigentes.

O Princípio Central: Combinando Controle com Eficiência

A fusão por indução a vácuo é um processo sofisticado construído sobre duas tecnologias-chave que trabalham em conjunto: indução eletromagnética e uma câmara de vácuo. Entender como elas interagem revela por que a VIM é tão eficaz.

Como Funciona o Aquecimento por Indução

O aquecimento por indução usa um poderoso campo magnético alternado gerado por uma bobina de cobre. Quando um material condutor como metal é colocado dentro deste campo, ele induz correntes parasitas elétricas dentro do próprio metal. A resistência natural do metal a essas correntes gera calor intenso, rápido e altamente localizado, fazendo com que ele derreta de dentro para fora.

O Papel Crítico do Vácuo

Todo o processo ocorre dentro de uma câmara selada da qual o ar foi removido. Este ambiente de vácuo é o principal diferencial, pois impede que o metal fundido reaja com o oxigênio e o nitrogênio atmosféricos. Esta etapa é crucial para metais reativos como o titânio e para manter a integridade de superligas complexas.

Além disso, o vácuo remove ativamente gases dissolvidos (como hidrogênio e nitrogênio) e impurezas com baixo ponto de ebulição (como chumbo e cádmio) do banho fundido, resultando em um produto final mais limpo e puro.

Agitação Inerente para Homogeneidade

Um efeito colateral natural das fortes forças eletromagnéticas é uma ação de agitação indutiva dentro do metal fundido. Essa mistura constante e suave garante que todos os elementos de liga sejam distribuídos uniformemente, levando a uma fusão perfeitamente homogênea sem segregação química.

Principais Vantagens para Aplicações Críticas

A combinação de um ambiente limpo, aquecimento preciso e agitação natural confere à VIM um conjunto distinto de vantagens, tornando-a o processo de escolha para materiais onde a falha não é uma opção.

Pureza e Limpeza Incomparáveis

Ao eliminar gases atmosféricos e remover elementos voláteis indesejados, a VIM produz ligas com níveis extremamente baixos de inclusões e impurezas. Essa "limpeza" está diretamente ligada ao desempenho e confiabilidade superiores do material.

Controle Preciso sobre a Química da Liga

Sem risco de reação atmosférica, os engenheiros podem fazer adições altamente precisas de elementos de liga à fusão. Isso permite a produção de ligas que atendem a especificações composicionais extremamente rigorosas, garantindo propriedades consistentes de lote para lote.

Processamento de Materiais de Alto Desempenho e Reativos

A VIM é um dos únicos métodos viáveis para fundir metais reativos (como titânio) e superligas de alta temperatura (usadas em motores a jato). Ela também pode atingir as temperaturas muito altas necessárias para fundir metais refratários com precisão.

Propriedades Mecânicas Aprimoradas

A alta pureza e homogeneidade dos materiais VIM se traduzem diretamente em propriedades mecânicas aprimoradas. Isso inclui melhor vida útil à fadiga, resistência à fluência, ductilidade e tenacidade — todas características críticas para componentes em aplicações aeroespaciais, implantes médicos e nucleares.

Entendendo as Compensações

Embora poderosa, a VIM é uma ferramenta especializada. Suas vantagens vêm com considerações práticas e econômicas que a tornam inadequada para todas as aplicações.

Custos de Equipamento e Operacionais Mais Altos

Os fornos de indução a vácuo são significativamente mais complexos e caros de construir e manter do que seus equivalentes de fusão a ar. A necessidade de bombas de vácuo, controles sofisticados e engenharia robusta da câmara aumenta o investimento de capital inicial.

Menor Produtividade

A VIM é um processo em lote. O tempo de ciclo inclui não apenas a fusão, mas também o tempo necessário para bombear a câmara até um alto vácuo e resfriar o lingote sob condições controladas. Isso resulta em menor volume de produção em comparação com métodos de fusão a ar contínuos ou semicontínuos.

Desnecessário para Metais de Uso Geral

Para materiais comuns como aço de grau padrão, ferro ou alumínio usados na construção ou fabricação geral, a pureza extrema oferecida pela VIM é um exagero. Técnicas de fusão mais econômicas são mais adequadas para essas aplicações de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fusão correto exige o alinhamento das capacidades da tecnologia com os requisitos de uso final do seu material e as restrições econômicas.

- Se o seu foco principal é a pureza máxima para peças críticas (aeroespacial, médica): A VIM é o padrão da indústria e muitas vezes a única escolha aceitável.

- Se o seu foco principal é o processamento de metais reativos (titânio) ou superligas complexas: A VIM é essencial para prevenir contaminação catastrófica e alcançar a química desejada.

- Se o seu foco principal é a produção econômica de metais de grau padrão: A VIM não é economicamente viável; fornos de fusão a ar convencionais são a ferramenta apropriada.

Em última análise, a fusão por indução a vácuo é uma tecnologia capacitadora, escolhida quando o desempenho e a confiabilidade do material final justificam o investimento.

Tabela Resumo:

| Vantagem Chave | Benefício Principal |

|---|---|

| Pureza Incomparável | Remove gases dissolvidos e impurezas voláteis para materiais limpos e confiáveis. |

| Controle Químico Preciso | Permite especificações composicionais rigorosas e consistência de lote para lote. |

| Fusão Homogênea | A agitação indutiva garante distribuição uniforme dos elementos de liga. |

| Processa Metais Reativos | Essencial para fundir titânio, superligas e metais refratários sem contaminação. |

Pronto para alcançar pureza e desempenho superiores de material para suas aplicações críticas?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas personalizados de fusão por indução a vácuo. Nossa experiência garante que você obtenha o controle químico preciso e a limpeza exigidos para componentes aeroespaciais, médicos e nucleares.

Entre em contato com nossos especialistas hoje para discutir como uma solução VIM personalizada pode atender aos seus requisitos exclusivos de material.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas