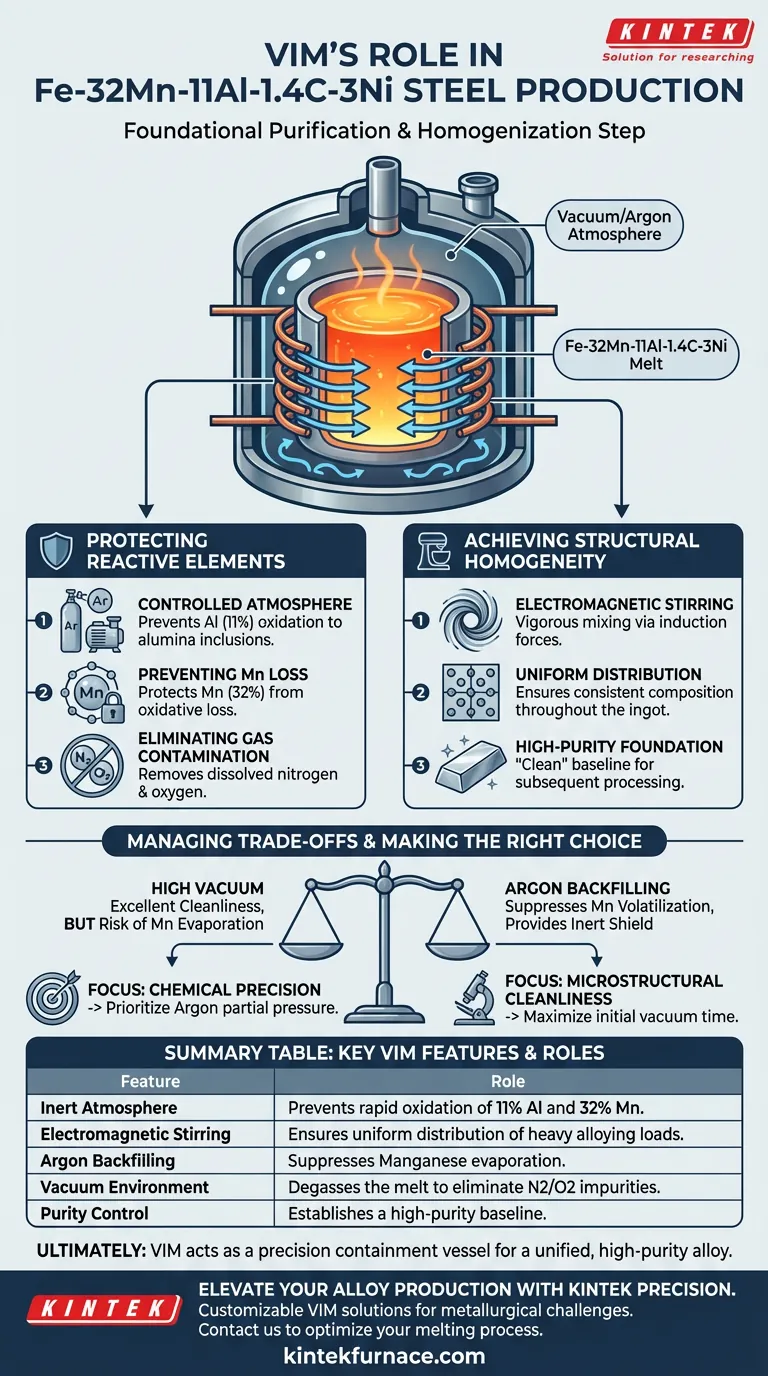

A Fusão a Vácuo Induzida (VIM) serve como a etapa fundamental de purificação para a produção de aço Fe-32Mn-11Al-1.4C-3Ni. Sua principal função é proteger os elementos de liga altamente reativos — especificamente Alumínio e Manganês — da oxidação através de um ambiente controlado com proteção de argônio, enquanto utiliza forças eletromagnéticas para garantir que a carga de liga pesada seja completamente misturada.

Ponto Principal A produção deste aço de alta liga específico depende do VIM para resolver dois desafios críticos: prevenir a rápida oxidação de seu alto teor de Alumínio (11%) e Manganês (32%), e alcançar uniformidade química através da agitação eletromagnética. Sem este ambiente controlado, a liga sofreria perda severa de elementos e altos níveis de impurezas.

Protegendo Elementos Reativos

Para uma liga com concentrações tão altas de metais reativos, métodos de fusão padrão resultariam em degradação imediata. O VIM aborda as vulnerabilidades químicas específicas da composição Fe-32Mn-11Al-1.4C-3Ni.

Controlando a Atmosfera

O forno opera em vácuo ou em uma atmosfera controlada de gás inerte, geralmente usando argônio. Este isolamento é crítico porque o teor de 11% de Alumínio é extremamente propenso a reagir com o oxigênio para formar inclusões de alumina.

Prevenindo a Perda de Manganês

O Manganês, presente em 32%, é altamente suscetível à perda oxidativa durante a fusão. O ambiente protetor do forno VIM previne essa oxidação, garantindo que o lingote final retenha a composição química precisa necessária para o desempenho da liga.

Eliminando Contaminação por Gás

Além de proteger os metais, o ambiente de vácuo remove ativamente gases indesejados. Ele elimina a contaminação da atmosfera ambiente, impedindo que nitrogênio ou oxigênio se dissolvam no aço fundido e comprometam suas propriedades mecânicas.

Alcançando Homogeneidade Estrutural

Criar uma liga homogênea com uma mistura tão diversificada de elementos (Ferro, Manganês, Alumínio, Carbono e Níquel) é mecanicamente difícil. O VIM utiliza a física inerente para resolver isso.

Agitação Eletromagnética

O mecanismo de aquecimento por indução faz mais do que apenas derreter o metal; ele gera fortes forças eletromagnéticas dentro do cadinho. Isso fornece uma ação de agitação natural e vigorosa.

Distribuição Uniforme de Elementos

Esta agitação contínua é essencial para misturar os 32% de Manganês e 11% de Alumínio completamente com a base de Ferro. Garante que a composição química seja consistente em todo o lingote, em vez de ter bolsões de elementos concentrados.

Criando uma Base de Alta Pureza

Ao combinar a remoção de gás com a mistura completa, o VIM estabelece uma linha de base "limpa". Esta base de alta pureza é um pré-requisito para qualquer processamento térmico subsequente ou avaliação de desempenho do aço.

Compreendendo os Compromissos

Embora o VIM seja a escolha superior para esta liga, o operador deve gerenciar cuidadosamente os parâmetros do processo para evitar armadilhas específicas.

Equilibrando Vácuo vs. Evaporação

Enquanto um alto vácuo é excelente para limpeza, o Manganês tem uma alta pressão de vapor. Se o vácuo for muito profundo (pressão muito baixa), o Manganês pode começar a evaporar em vez de permanecer na fusão.

A Necessidade de Reabastecimento com Argônio

Para neutralizar o risco de evaporação, o processo muitas vezes requer o reabastecimento da câmara com gás Argônio (conforme observado na referência principal). Isso suprime a volatilização do Manganês, ao mesmo tempo em que fornece um escudo inerte contra a oxidação.

Fazendo a Escolha Certa para Seu Objetivo

Os parâmetros operacionais específicos do forno VIM devem ser ajustados com base em sua métrica de qualidade primária para o lingote de aço.

- Se o seu foco principal é Precisão Química: Priorize o uso de uma atmosfera de pressão parcial de Argônio para suprimir a evaporação do Manganês enquanto protege o Alumínio.

- Se o seu foco principal é Limpeza Microestrutural: Maximize o tempo de vácuo durante as fases iniciais de fusão para garantir a desgaseificação completa antes de adicionar elementos voláteis.

Em última análise, o forno VIM atua como um vaso de contenção de precisão que permite forçar elementos quimicamente distintos em uma liga unificada e de alta pureza sem perdê-los para a atmosfera.

Tabela Resumo:

| Característica | Papel na Produção de Fe-32Mn-11Al-1.4C-3Ni |

|---|---|

| Atmosfera Inerte | Previne a rápida oxidação do teor de 11% de Al e 32% de Mn. |

| Agitação Eletromagnética | Garante a distribuição uniforme de cargas de liga pesada. |

| Reabastecimento com Argônio | Suprime a evaporação do Manganês devido à alta pressão de vapor. |

| Ambiente de Vácuo | Desgaseifica a fusão para eliminar impurezas de nitrogênio e oxigênio. |

| Controle de Pureza | Estabelece uma base de alta pureza para processamento térmico subsequente. |

Eleve a Produção da Sua Liga com Precisão KINTEK

Alcançar o equilíbrio químico perfeito em aços complexos como o Fe-32Mn-11Al-1.4C-3Ni requer mais do que apenas calor — requer um ambiente controlado e de alta pureza. A KINTEK fornece Fornos de Alta Temperatura a Vácuo, CVD e Laboratoriais líderes na indústria, projetados para proteger seus elementos reativos e garantir a homogeneidade estrutural.

Apoiados por P&D especializado e fabricação avançada, nossos sistemas são totalmente personalizáveis para atender aos seus desafios metalúrgicos únicos. Entre em contato com a KINTEK hoje mesmo para otimizar seu processo de fusão e veja como nossas soluções de indução a vácuo podem entregar a pureza que seus materiais exigem.

Guia Visual

Referências

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como selecionar o forno de fusão por indução IGBT certo para metais específicos? Combine Potência, Capacidade e Cadinho

- Quais condições de processo chave um forno de fusão por indução fornece para experimentos com arame tubular? Otimizar Simulação

- Como o aquecimento por indução sem núcleo difere do aquecimento por indução com núcleo? Descubra as principais diferenças para suas necessidades industriais

- Qual é a função de um forno de indução a vácuo com cadinho de cobre frio na preparação da liga Ti-5Al-2.5Sn?

- Como funciona um Forno de Indução a Vácuo na simulação de desoxidação de Silício-Manganês? Obtenha Resultados de Alta Pureza

- Qual o papel do equipamento de fusão por indução a vácuo na preparação de ligas de CrFeNi? Guia Essencial de Pureza

- Como a tecnologia IGBT aprimora os fornos de indução de canal? Aumente a Eficiência e a Qualidade

- Quais são algumas aplicações comuns do aquecimento por forno de indução? Alcance processamento térmico rápido, preciso e limpo