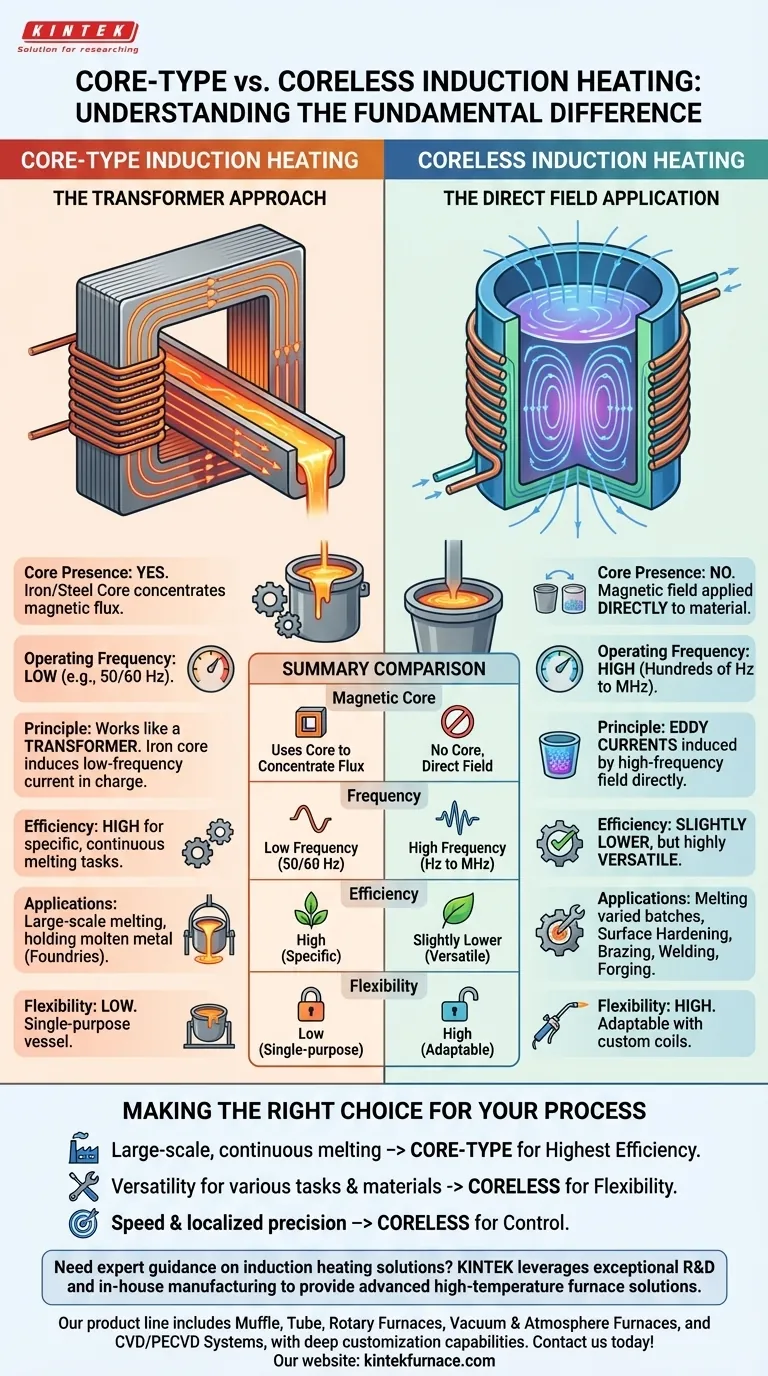

A diferença fundamental entre o aquecimento por indução com núcleo e sem núcleo reside na presença ou ausência de um núcleo magnético. Um sistema com núcleo usa um núcleo de ferro ou aço para concentrar e guiar o campo magnético, funcionando de forma muito semelhante a um transformador. Um sistema sem núcleo omite este núcleo, aplicando o campo magnético diretamente ao material e compensando o menor fluxo magnético usando uma frequência de operação muito mais alta.

A escolha entre aquecimento por indução com núcleo e sem núcleo é uma troca entre eficiência e versatilidade. Os sistemas com núcleo são altamente eficientes para tarefas de fusão contínuas e específicas, enquanto os sistemas sem núcleo oferecem flexibilidade incomparável para uma ampla gama de aplicações de aquecimento.

O Papel do Núcleo Magnético

No coração desta tecnologia está o método de transferência de energia. A presença ou ausência de um núcleo muda fundamentalmente o design do sistema, o princípio de operação e o caso de uso ideal.

Como Funciona a Indução com Núcleo

Um forno de indução com núcleo opera com base no princípio de um transformador. A bobina primária é enrolada em torno de um núcleo de ferro, e o material condutor a ser aquecido (a "carga") forma um circuito fechado, atuando como o enrolamento secundário.

Quando a corrente CA flui através da bobina primária, o núcleo de ferro concentra o fluxo magnético e induz eficientemente uma corrente poderosa e de baixa frequência na carga, fazendo com que ela aqueça. Este design é altamente eficiente para seu propósito específico.

A Abordagem Sem Núcleo

O aquecimento por indução sem núcleo funciona colocando o material condutor diretamente dentro de uma bobina de cobre resfriada a água. Não há núcleo de ferro para guiar o campo magnético.

A corrente CA que flui através da bobina gera um campo magnético que interage diretamente com a peça de trabalho. Isso induz correntes parasitas dentro do próprio material, gerando calor preciso e rápido devido à própria resistência elétrica do material.

Por que a Frequência é o Diferenciador Chave

A ausência de um núcleo significa que o campo magnético em um sistema sem núcleo é menos concentrado, um estado conhecido como baixa densidade de fluxo.

Para gerar a mesma quantidade de calor, o sistema deve compensar. Ele faz isso operando em uma frequência muito mais alta – de centenas de Hz a vários MHz – em comparação com as baixas frequências (de linha) usadas em sistemas com núcleo. Essa alta frequência é o que permite um aquecimento rápido e localizado.

Compreendendo as Trocas

Escolher o método de indução correto requer uma análise objetiva das vantagens e limitações inerentes a cada projeto. As necessidades da sua aplicação determinarão qual conjunto de trocas é aceitável.

Eficiência vs. Flexibilidade

Os fornos com núcleo são extremamente eficientes em termos de energia para sua tarefa designada, tipicamente fusão e manutenção de grandes volumes de metal fundido. No entanto, eles são altamente inflexíveis e funcionam essencialmente como um vaso de fusão de propósito único.

Os sistemas sem núcleo são os campeões da versatilidade. Simplesmente mudando o design da bobina, você pode aquecer peças de várias formas e tamanhos para processos vastamente diferentes, incluindo endurecimento superficial, brasagem, soldagem e forjamento. Essa flexibilidade vem com o custo de uma eficiência elétrica ligeiramente menor em comparação com um sistema com núcleo otimizado.

Escopo da Aplicação

Os sistemas com núcleo, frequentemente chamados de fornos de canal, se destacam na manutenção de grandes volumes de metal fundido a uma temperatura constante. Eles são um pilar em fundições para operação contínua.

Os sistemas sem núcleo, ou fornos de cadinho, são ideais para fundir lotes menores e variados de metal e para os tratamentos de superfície de precisão mencionados anteriormente. Sua capacidade de fornecer calor localizado os torna incrivelmente precisos e controláveis.

Complexidade e Custo do Sistema

Embora ambos os sistemas exijam engenharia especializada, suas complexidades diferem. Os sistemas com núcleo são mais simples do ponto de vista elétrico, muitas vezes funcionando em frequências de linha padrão (50/60 Hz).

Os sistemas sem núcleo exigem fontes de alimentação de alta frequência sofisticadas, o que pode aumentar o custo inicial e a complexidade do equipamento. Além disso, o design da bobina de indução é crítico e muitas vezes feito sob medida para a aplicação, o que pode ser uma despesa de engenharia significativa.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelo objetivo principal do seu processo industrial.

- Se o seu foco principal é a fusão contínua em larga escala de um único metal: Um forno com núcleo oferece a mais alta eficiência e é construído especificamente para esta tarefa.

- Se o seu foco principal é a versatilidade para tarefas como endurecimento superficial, brasagem ou fusão de lotes variados: Um sistema sem núcleo oferece a flexibilidade essencial para lidar com diferentes materiais, formas e processos.

- Se o seu foco principal é a velocidade e o aquecimento localizado para trabalhos de precisão: A indução sem núcleo é a escolha superior devido à sua aplicação de campo direto e excelente controlabilidade.

Ao compreender essa relação fundamental entre o núcleo, a frequência de operação e a aplicação, você pode selecionar com confiança a tecnologia de indução que melhor atende aos seus objetivos operacionais.

Tabela Resumo:

| Aspecto | Aquecimento por Indução com Núcleo | Aquecimento por Indução Sem Núcleo |

|---|---|---|

| Núcleo Magnético | Usa núcleo de ferro/aço para concentrar o fluxo | Sem núcleo magnético; campo aplicado diretamente |

| Frequência de Operação | Baixa frequência (ex: 50/60 Hz) | Alta frequência (centenas de Hz a MHz) |

| Eficiência | Altamente eficiente para tarefas específicas | Eficiência ligeiramente menor, mas versátil |

| Aplicações | Fusão contínua em larga escala (ex: fundições) | Versátil: fusão, endurecimento, brasagem, forjamento |

| Flexibilidade | Baixa; propósito único | Alta; adaptável com bobinas personalizadas |

Precisa de orientação especializada em soluções de aquecimento por indução? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja para fusão em larga escala ou aquecimento de precisão, podemos ajudar a otimizar seu processo. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência