No processamento térmico industrial, o aquecimento por forno de indução é uma tecnologia fundamental valorizada pela sua velocidade, precisão e eficiência. Suas aplicações mais comuns são a fusão e refino de metais em grande volume, o tratamento térmico preciso de componentes para endurecimento e o pré-aquecimento rápido de tarugos para operações de forjamento e conformação.

O poder do aquecimento por indução reside na sua capacidade de gerar calor diretamente dentro de um material condutor, e não a partir de uma fonte externa. Este método de aquecimento interno proporciona velocidade, precisão e limpeza incomparáveis, tornando-o a escolha preferida para processos que vão desde a fusão em grande escala até o endurecimento de superfície altamente localizado.

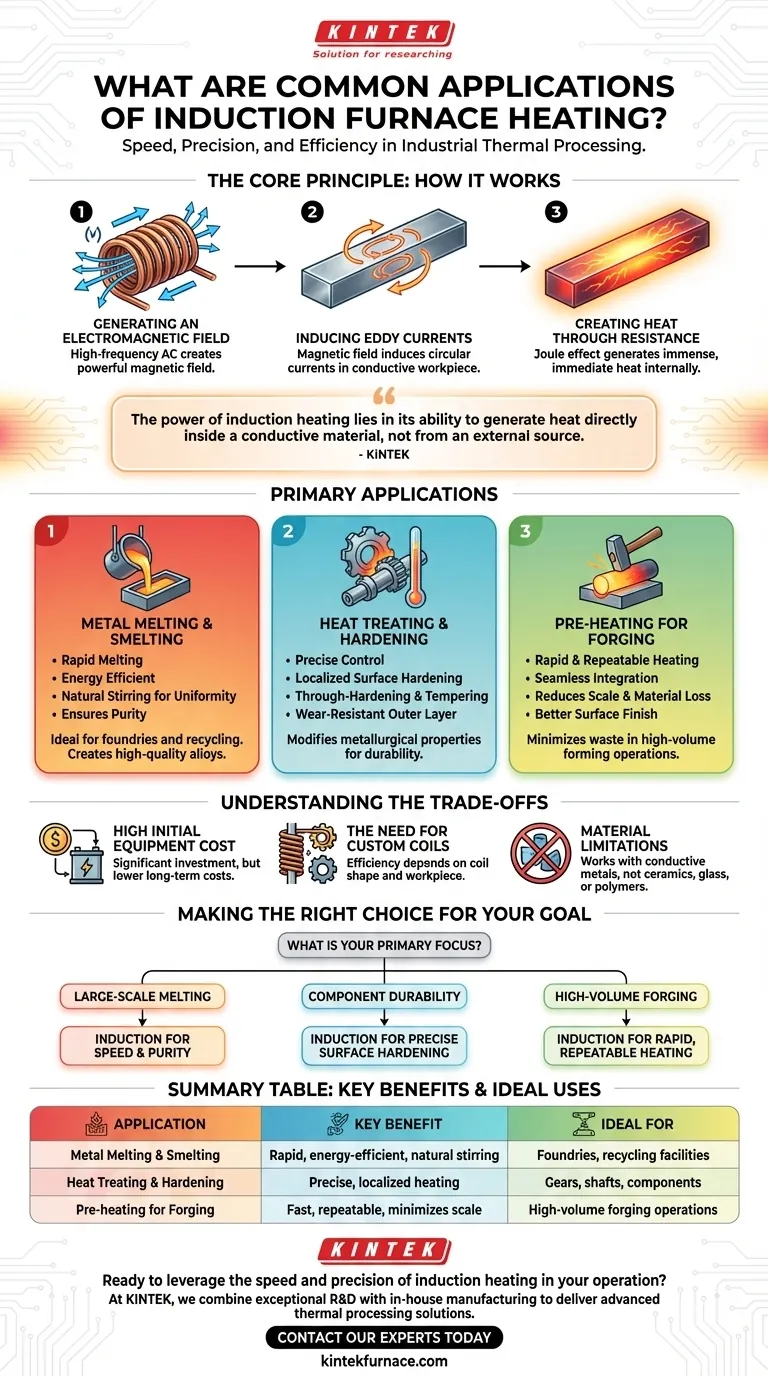

O Princípio Central: Como Funciona o Aquecimento por Indução

Para entender suas aplicações, você deve primeiro compreender seu mecanismo exclusivo. Ao contrário de um forno convencional que aquece o ar ao redor de um objeto, um forno de indução transforma o objeto em sua própria fonte de calor.

Geração de um Campo Eletromagnético

Um sistema de indução utiliza uma bobina de cobre pela qual passa uma corrente alternada (CA) de alta frequência. Isso cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

Indução de Correntes Parasitas (Eddy Currents)

Quando uma peça de trabalho eletricamente condutora, como uma barra de aço, é colocada dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

Criação de Calor Através da Resistência

A resistência natural do metal ao fluxo dessas correntes parasitas gera calor imenso e imediato. Esse fenômeno, conhecido como efeito Joule, aquece a peça de trabalho de dentro para fora com velocidade excepcional.

Aplicação Principal: Fusão e Refino de Metais

Para fundições e instalações de reciclagem, a indução é frequentemente a tecnologia escolhida para transformar metal sólido em estado líquido.

A Vantagem da Velocidade e Eficiência

Como o calor é gerado diretamente dentro da carga metálica, a fusão ocorre muito mais rapidamente do que em fornos a combustível. Isso reduz a perda de energia para o meio ambiente e aumenta a produtividade.

Garantindo Pureza e Agitação

O campo eletromagnético mexe naturalmente o banho de metal fundido. Essa ação garante que as ligas sejam misturadas de forma completa e uniforme, e ajuda a trazer impurezas à superfície para serem removidas. Sem subprodutos de combustão, o processo é inerentemente mais limpo.

Aplicação de Precisão: Tratamento Térmico e Têmpera

O controle do aquecimento por indução o torna ideal para modificar as propriedades metalúrgicas de peças acabadas ou semiacabadas. Isso inclui o "resfriamento e revenimento" (quenching and tempering) mencionado no processamento de aço.

Têmpera Superficial Localizada

Talvez a aplicação mais poderosa seja o endurecimento da superfície (case hardening). A bobina de indução pode ser moldada para aquecer apenas a superfície de uma peça, como os dentes de uma engrenagem ou a superfície de rolamento de um eixo. Quando resfriada rapidamente (têmpera), isso cria uma camada externa extremamente dura e resistente ao desgaste, enquanto o núcleo permanece mais macio e mais dúctil para absorver choques.

Têmpera Integral e Revenimento

Para componentes menores, a peça inteira pode ser aquecida uniformemente e depois resfriada para dureza total. A peça pode então ser colocada de volta em um sistema de indução para um segundo ciclo de aquecimento a uma temperatura mais baixa, conhecido como revenimento (tempering), que reduz a fragilidade e melhora a tenacidade.

Aplicação de Alto Volume: Pré-aquecimento para Forjamento

Antes que uma barra de metal possa ser prensada ou martelada em uma nova forma (forjamento), ela deve ser aquecida a uma temperatura específica e uniforme para se tornar maleável.

Aquecimento Rápido e Repetível

A indução pode aquecer uma barra de aço à temperatura de forjamento em questão de segundos ou minutos. Isso permite uma integração perfeita em uma linha de produção automatizada, garantindo que cada peça seja aquecida exatamente à mesma temperatura todas as vezes.

Redução de Carepa e Perda de Material

Como o aquecimento é muito rápido, a peça de trabalho passa muito pouco tempo em alta temperatura, onde pode reagir com o oxigênio do ar. Isso reduz drasticamente a formação de carepa de óxido (oxide scale) na superfície, minimizando o desperdício de material e resultando em um melhor acabamento superficial na peça forjada final.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o aquecimento por indução não é uma solução universal. Entender suas limitações é fundamental para sua aplicação correta.

Alto Custo Inicial do Equipamento

As fontes de alimentação de indução e seus sistemas de resfriamento associados representam um investimento de capital significativo em comparação com fornos mais simples a gás. No entanto, isso é frequentemente compensado por custos de energia mais baixos e maior produtividade ao longo do tempo.

A Necessidade de Bobinas Personalizadas

A eficiência do aquecimento por indução depende muito da forma e da posição da bobina em relação à peça de trabalho. Para peças complexas, muitas vezes é necessária uma bobina projetada sob medida, o que adiciona custo e complexidade de engenharia.

Limitações de Material

O princípio fundamental depende da condutividade elétrica. Isso significa que o aquecimento por indução funciona excepcionalmente bem para metais como aço, ferro, cobre e alumínio, mas não pode ser usado para aquecer materiais não condutores como cerâmicas, vidro ou a maioria dos polímeros.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar aquecimento por indução deve ser impulsionada pelos requisitos específicos do seu processo.

- Se o seu foco principal for fusão em grande escala: A indução oferece velocidade e pureza incomparáveis, especialmente ao criar ligas específicas que requerem mistura completa.

- Se o seu foco principal for a durabilidade do componente: Use a indução para endurecimento superficial preciso para criar peças resistentes ao desgaste sem tornar o componente inteiro quebradiço.

- Se o seu foco principal for forjamento ou conformação de alto volume: A indução fornece aquecimento rápido e repetível que minimiza o desperdício de material devido à oxidação e maximiza a produtividade.

Ao entender seu princípio de aquecimento interno, você pode alavancar a tecnologia de indução para alcançar controle e eficiência superiores em suas aplicações de processamento térmico.

Tabela de Resumo:

| Aplicação | Benefício Principal | Ideal Para |

|---|---|---|

| Fusão e Refino de Metais | Fusão rápida e energeticamente eficiente com agitação natural para uniformidade da liga. | Fundações, instalações de reciclagem que criam metais e ligas de alta pureza. |

| Tratamento Térmico e Têmpera | Aquecimento preciso e localizado para endurecimento superficial ou têmpera integral de peças. | Fabricação de engrenagens, eixos e componentes que exigem resistência ao desgaste e durabilidade. |

| Pré-aquecimento para Forjamento | Aquecimento rápido e repetível que minimiza a formação de carepa (óxido) e a perda de material. | Operações de forjamento de alto volume que necessitam de temperaturas de tarugo consistentes para conformação. |

Pronto para aproveitar a velocidade e a precisão do aquecimento por indução em sua operação? Na KINTEK, combinamos P&D excepcional com fabricação interna para fornecer soluções avançadas de processamento térmico. Se você precisa de um sistema para fusão de alto volume, têmpera de precisão ou pré-aquecimento rápido para forjamento, nossa equipe pode fornecer um forno de indução robusto adaptado às suas necessidades exclusivas.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos otimizar seu processamento térmico para máxima eficiência e qualidade.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico