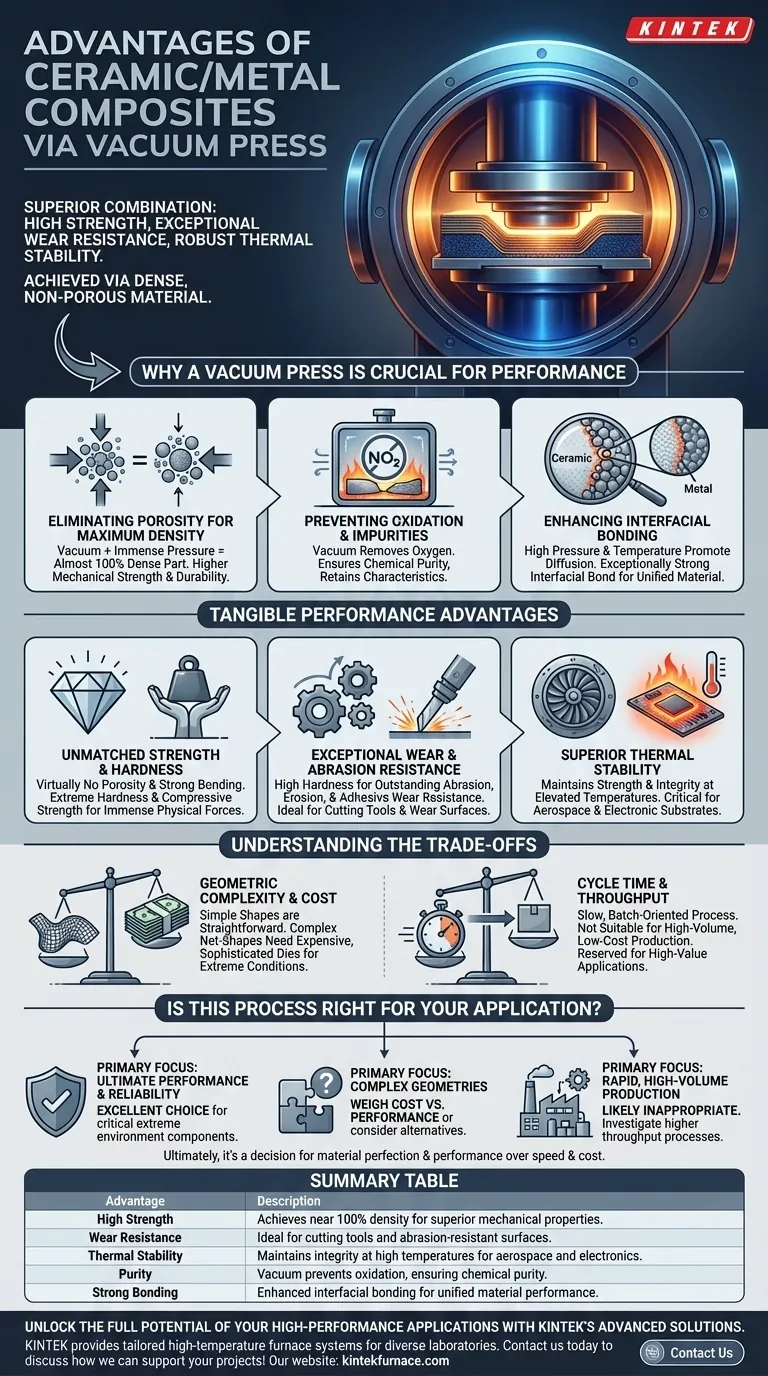

Em sua essência, um compósito cerâmico/metálico produzido via prensa a vácuo oferece uma combinação superior de alta resistência, excepcional durabilidade ao desgaste e robusta estabilidade térmica. O processo de prensagem a quente a vácuo é crítico para obter um material denso e não poroso, que é a fonte dessas características de alto desempenho.

A verdadeira vantagem não são apenas as propriedades da cerâmica e do metal, mas como o processo de prensagem a vácuo os forja em um compósito quase perfeito, totalmente denso, livre de defeitos e impurezas que comprometem o desempenho.

Por Que uma Prensa a Vácuo é Crucial para o Desempenho

O processo de fabricação é inseparável das propriedades finais do material. Usar uma prensa quente a vácuo é uma escolha deliberada para criar um material com o mínimo de falhas e o máximo de desempenho.

Eliminando a Porosidade para Densidade Máxima

A combinação de vácuo e imensa pressão compacta fisicamente os pós cerâmicos e metálicos. Este processo expulsa vazios e bolsas de ar, resultando em uma peça final que é quase 100% densa.

A porosidade é um ponto primário de falha em materiais, e sua eliminação se traduz diretamente em resistência mecânica e durabilidade significativamente maiores.

Prevenindo a Oxidação e Impurezas

Aquecer metais às altas temperaturas necessárias para a sinterização tipicamente causa oxidação, o que degrada suas propriedades. O ambiente de vácuo remove o oxigênio, prevenindo essas reações químicas indesejadas.

Isso garante que o compósito final seja quimicamente puro e que ambos os componentes cerâmicos e metálicos retenham suas características pretendidas.

Melhorando a Ligação Interfacial

A alta pressão e temperatura aplicadas durante o processo promovem a difusão na fronteira entre as partículas cerâmicas e metálicas. Isso cria uma ligação interfacial excepcionalmente forte.

É essa ligação robusta que permite que o compósito atue como um único material unificado, transferindo efetivamente cargas entre a cerâmica dura e a matriz metálica mais resistente.

As Vantagens Tangíveis de Desempenho

A microestrutura quase perfeita criada pelo método da prensa a vácuo leva diretamente a um conjunto de propriedades de engenharia altamente desejáveis.

Força e Dureza Incomparáveis

Com praticamente nenhuma porosidade e forte ligação interna, esses compósitos exibem dureza e resistência à compressão extremas. Isso os torna ideais para componentes que devem suportar imensas forças físicas sem deformar ou fraturar.

Excepcional Resistência ao Desgaste e Abrasão

A alta dureza, contribuída principalmente pela fase cerâmica, oferece excelente resistência à abrasão, erosão e desgaste adesivo. É por isso que esses materiais são usados para ferramentas de corte de ponta e superfícies resistentes ao desgaste.

Estabilidade Térmica Superior

Esses compósitos mantêm sua força e integridade estrutural em temperaturas elevadas, onde a maioria dos metais convencionais falharia. Esta propriedade é crítica para componentes aeroespaciais exigentes, como peças de turbinas e para substratos eletrônicos que devem dissipar o calor de forma eficaz.

Entendendo as Compensações

Nenhum processo é perfeito para todas as situações. Entender as limitações da prensagem a quente a vácuo é fundamental para tomar uma decisão informada.

Complexidade Geométrica e Custo

Formas simples como placas, blocos e cilindros são fáceis de fabricar com este método. No entanto, produzir peças complexas com forma final é um desafio significativo.

Requer matrizes de prensagem altamente sofisticadas e caras que podem suportar a temperatura e pressão extremas, tornando o custo das ferramentas um fator importante para projetos intrincados.

Tempo de Ciclo e Produtividade

A prensagem a quente a vácuo é um processo inerentemente lento e orientado a lotes. O tempo necessário para aquecimento, prensagem e resfriamento limita a produtividade, tornando-o inadequado para produção de alto volume e baixo custo.

Este processo é reservado para aplicações de alto valor onde o desempenho excepcional justifica o tempo de fabricação mais longo e os custos associados.

Este Processo é Adequado para Sua Aplicação?

A escolha deste material e processo depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal é o desempenho e a confiabilidade máximos: Os compósitos prensados a vácuo são uma excelente escolha para componentes críticos em ambientes extremos onde a falha não é uma opção.

- Se o seu foco principal é a fabricação de geometrias complexas: Você deve ponderar cuidadosamente o alto custo de matrizes sofisticadas em relação aos ganhos de desempenho ou considerar processos alternativos.

- Se o seu foco principal é a produção rápida e de alto volume: Este método é provavelmente inadequado, e você deve investigar processos voltados para maior produtividade.

Em última análise, escolher um compósito cerâmico/metálico prensado a vácuo é uma decisão de priorizar a perfeição e o desempenho do material em detrimento da velocidade e custo de fabricação.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Resistência | Atinge quase 100% de densidade para propriedades mecânicas superiores. |

| Resistência ao Desgaste | Ideal para ferramentas de corte e superfícies resistentes à abrasão. |

| Estabilidade Térmica | Mantém a integridade em altas temperaturas para aeroespacial e eletrônicos. |

| Pureza | O vácuo previne a oxidação, garantindo a pureza química. |

| Ligação Forte | Ligação interfacial aprimorada para desempenho unificado do material. |

Desbloqueie todo o potencial de suas aplicações de alto desempenho com as soluções avançadas da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de customização garantem alinhamento preciso com suas necessidades experimentais únicas, entregando compósitos cerâmicos/metálicos confiáveis para usos críticos. Pronto para aprimorar o desempenho de seus materiais? Entre em contato conosco hoje para discutir como podemos apoiar seus projetos!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior