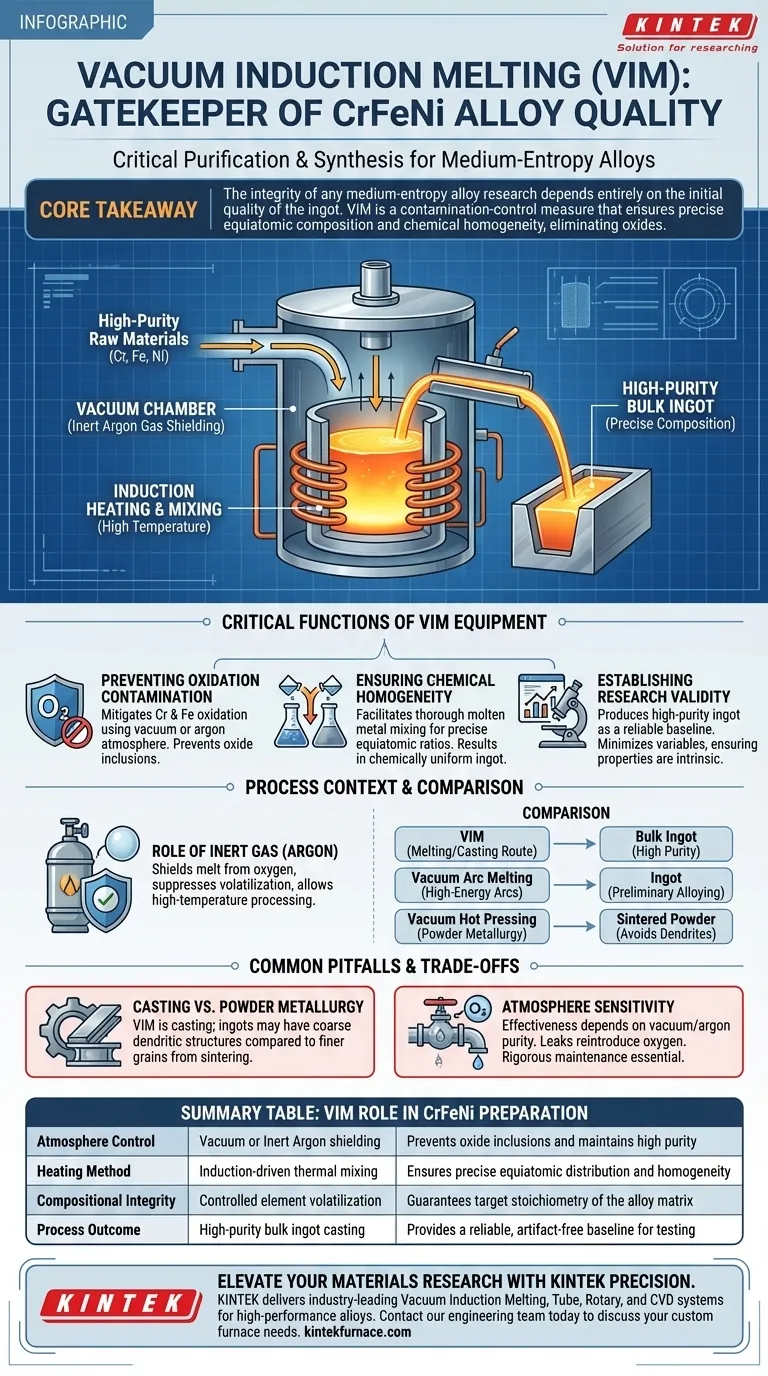

A fusão por indução a vácuo (VIM) serve como a fase crítica de purificação e síntese na produção de ligas de CrFeNi de entropia média. Ao utilizar um ambiente de alta temperatura protegido por gás argônio inerte, este equipamento facilita a fusão completa de matérias-primas de alta pureza, prevenindo rigorosamente a oxidação e a introdução de impurezas.

Ponto Principal A integridade de qualquer pesquisa de liga de entropia média depende inteiramente da qualidade inicial do lingote. A fusão por indução a vácuo não é meramente um processo de aquecimento; é uma medida de controle de contaminação que garante que a liga de CrFeNi atinja uma composição equiatômica precisa e homogeneidade química, eliminando óxidos que, de outra forma, comprometeriam os testes subsequentes.

As Funções Críticas do Equipamento VIM

Prevenção de Contaminação por Oxidação

O papel principal do equipamento VIM é o controle ambiental.

Elementos dentro do sistema CrFeNi, particularmente Cromo (Cr) e Ferro (Fe), são suscetíveis à oxidação em altas temperaturas.

O forno VIM mitiga isso mantendo um vácuo ou uma atmosfera de argônio inerte. Isso impede a formação de inclusões de óxido que degradariam a pureza do material.

Garantia de Homogeneidade Química

Alcançar um verdadeiro estado de "entropia média" requer proporções atômicas precisas.

O equipamento VIM facilita a mistura completa do metal fundido.

Isso resulta em um lingote quimicamente uniforme, garantindo que os elementos sejam distribuídos uniformemente pela matriz, em vez de segregados em bolsões.

Estabelecimento da Validade da Pesquisa

A saída do processo VIM atua como a linha de base para toda a pesquisa de materiais subsequente.

Ao produzir um lingote de alta pureza com uma composição equiatômica precisa, o equipamento minimiza as variáveis.

Isso garante que quaisquer propriedades mecânicas ou físicas observadas posteriormente sejam intrínsecas ao projeto da liga, e não artefatos de impurezas introduzidas durante a fusão.

Compreendendo o Contexto do Processo

O Papel do Gás Inerte

Embora "vácuo" esteja no nome, a introdução de gás inerte é uma etapa operacional chave.

A proteção com gás argônio é usada durante a fase de fusão para suprimir a volatilização de elementos específicos, enquanto protege a fusão do oxigênio.

Esse equilíbrio permite o processamento em alta temperatura sem alterar a estequiometria alvo da liga de CrFeNi.

Comparação com Outras Técnicas

É útil distinguir VIM de outros métodos de síntese para entender sua utilidade específica.

Enquanto a Fusão por Arco a Vácuo também produz lingotes usando arcos de alta energia para ligagem preliminar, a VIM depende do aquecimento por indução para mistura.

Em contrapartida, a Prensagem a Quente a Vácuo é uma rota de metalurgia do pó usada para sinterizar pós para evitar defeitos de fundição como dendritos; VIM é especificamente uma rota de fusão/fundição para criar lingotes a granel.

Armadilhas e Compromissos Comuns

Microestrutura de Fundição vs. Metalurgia do Pó

Embora a VIM seja excelente para uniformidade química, é fundamentalmente um processo de fundição.

Os usuários devem estar cientes de que lingotes fundidos ainda podem apresentar estruturas dendríticas grosseiras em comparação com os grãos mais finos obtidos através da metalurgia do pó (sinterização).

No entanto, para criar o material de liga inicial a partir de elementos brutos, a VIM permanece o padrão para pureza.

Sensibilidade à Atmosfera

A eficácia da VIM depende inteiramente da qualidade do vácuo e da pureza do gás argônio.

Mesmo pequenas fugas ou gás de baixa qualidade podem reintroduzir o oxigênio que o equipamento foi projetado para excluir.

A manutenção rigorosa das vedações de vácuo e das linhas de gás é inegociável para a preparação de CrFeNi.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é criar um lingote de linha de base imaculado: VIM é a escolha obrigatória para garantir alta pureza e composição química precisa para ligas de CrFeNi.

- Se o seu foco principal é evitar segregação dendrítica: Considere o pós-processamento do lingote VIM ou a exploração de rotas de metalurgia do pó (como Prensagem a Quente a Vácuo), dependendo da microestrutura final desejada.

Em última análise, o forno de Fusão por Indução a Vácuo é o guardião da qualidade, transformando elementos brutos em uma liga de CrFeNi cientificamente válida, adequada para caracterização rigorosa.

Tabela Resumo:

| Característica | Papel da VIM na Preparação de CrFeNi | Benefício para a Pesquisa |

|---|---|---|

| Controle da Atmosfera | Proteção por vácuo ou argônio inerte | Previne inclusões de óxido e mantém alta pureza |

| Método de Aquecimento | Mistura térmica impulsionada por indução | Garante distribuição equiatômica precisa e homogeneidade |

| Integridade Composicional | Volatilização controlada de elementos | Garante a estequiometria alvo da matriz da liga |

| Resultado do Processo | Fundição de lingote a granel de alta pureza | Fornece uma linha de base confiável e livre de artefatos para testes |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Ligas de CrFeNi de alto desempenho exigem a pureza absoluta que apenas sistemas projetados por especialistas podem fornecer. A KINTEK oferece sistemas líderes na indústria de Fusão por Indução a Vácuo, Tubos, Rotativos e CVD, todos projetados para eliminar a contaminação e garantir a homogeneidade química. Esteja você desenvolvendo ligas de entropia média ou cerâmicas avançadas, nosso equipamento é totalmente personalizável para atender às suas necessidades específicas de laboratório.

Pronto para alcançar uniformidade química superior? Entre em contato com nossa equipe de engenharia hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função de um Forno de Fusão por Indução a Vácuo? Pureza Essencial para Materiais Amorfos Nanocristalinos

- Qual é o uso de um forno de fusão por indução? Alcance fusão de metal rápida, limpa e precisa

- Como funciona a indução eletromagnética no aquecimento? Domine o Processamento Térmico Eficiente e Sem Contato

- Quais são as aplicações do aquecimento por indução? Desbloqueie Precisão, Velocidade e Pureza no Seu Processo

- Que precauções devem ser tomadas ao fundir pós de PGM em um forno de indução? Garanta a Segurança e Maximize o Rendimento

- Quais materiais de cadinho são usados em fornos de fusão por indução IGBT para diferentes metais? Escolha o Cadinho Certo para uma Fusão Limpa e de Alta Qualidade

- Quais são as vantagens de usar um forno de fusão por indução a vácuo? Alcance Pureza e Controle Inigualáveis

- Qual é o princípio de funcionamento de um forno de fusão por indução a vácuo? Alcançando a Fusão de Metais de Alta Pureza